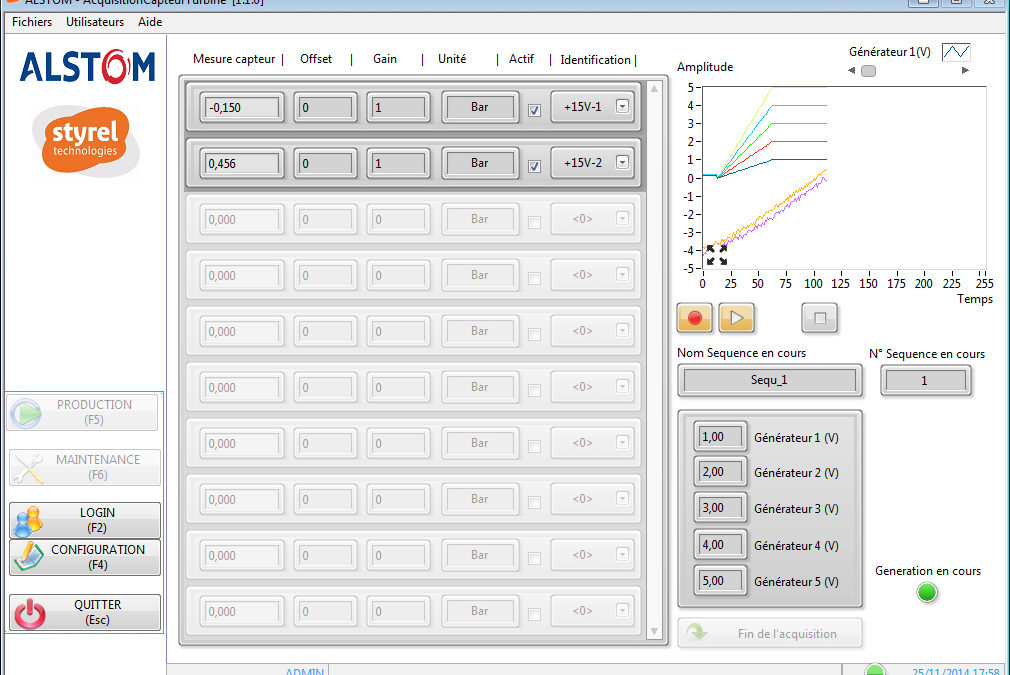

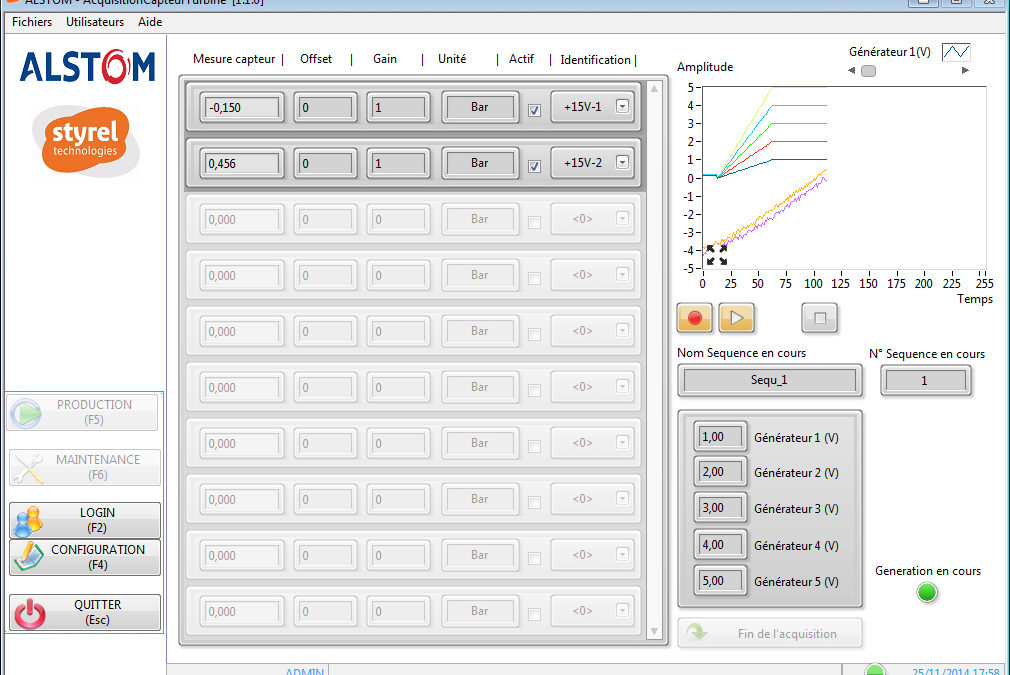

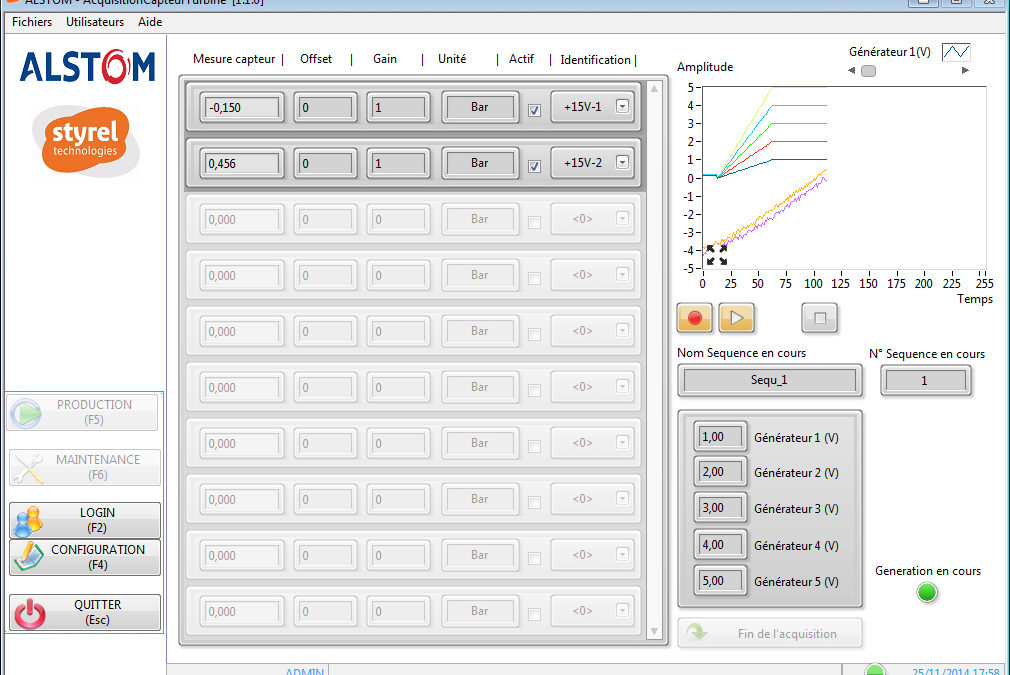

par Mathieu | Sep 7, 2023 | Expertise

Styrel est LA filiale en informatique industrielle du groupe Ametra. C’est également une marque forte reconnue dans le secteur après près de 40 années d’existence. Cette reconnaissance s’est construite avec le temps grâce à l’implication et l’expertise de nos...

par Nicolas | Oct 24, 2022 | Aeronautique, Expertise, Spatial

Les mini-lanceurs (ou micro-lanceurs) désignent des fusées conçues pour mettre en orbite des satellites jusqu’à 300 kilos environ. Leur taille est donc inférieure aux lanceurs traditionnels et permet aux acteurs du NewSpace d’adresser de nouveaux défis et marchés...

par Nicolas | Mar 3, 2022 | Expertise, Industrie

La communication autour de l’explosion des projets de nanosatellites tourne bien souvent autour des projets de constellations des géants américains que sont Starlink/ SpaceX et Amazon, pour ne citer qu’eux. Mais ce serait omettre que des champions nationaux se...

par Jonathan Ackermann | Oct 11, 2021 | Actualités, Bureau d'études, Carrière & RH, Expertise, Industrie

Les possibilités d’évolution de carrière sont un argument souvent fortement mis en avant par la plupart des entreprises industrielles et de services. Au sein du groupe Ametra, accompagner le plan de carrière est avant tout une réalité très concrète. Dès les...

par Camille | Juil 13, 2020 | Actualités, Expertise

Les activités nucléaires regroupent un large spectre d’activités, qui ont pour point commun d’impliquer des substances radioactives ou des rayonnements ionisants. Pour sécuriser les interventions dans ces conditions particulières, un suivi rigoureux de la santé et la...

par Frédéric | Déc 9, 2019 | Bureau d'études, Conception, Expertise, Ingéniérie

Identifier les facteurs clés de succès d’un projet multi-métiers étude et fabrication, c’est procéder à une analyse à la fois interne et externe de ces derniers. Les facteurs clés de succès internes Ils sont de plusieurs ordres : L’orientation stratégique d’une...