par Sophie | Juin 23, 2025 | Actualités, Carrière & RH

Ils ont grandi avec la transition numérique, commencé leur carrière dans un monde en mutation, et représentent aujourd’hui une part croissante des effectifs techniques dans l’industrie : les millennials (nés entre 1981 et 1995) et la génération Z (nés à partir de...

par Nicolas | Mai 22, 2025 | Actualités, Engagement, Formation

En 2024, Ametra s’est vu confier l’animation d’un module d’introduction au FPGA au sein de l’ECE Paris, dans le cadre du partenariat établi entre l’entreprise et l’école d’ingénieurs. Ce programme de sept journées, destiné à une promotion d’élèves ingénieurs en...

par Sophie Lecomte | Mai 22, 2025 | Actualités

Dans le débat sur la transition écologique, le secteur aéronautique est souvent pointé du doigt pour son impact environnemental. Cette tendance masque pourtant une réalité plus nuancée : l’aéronautique est l’une des rares filières industrielles à avoir défini...

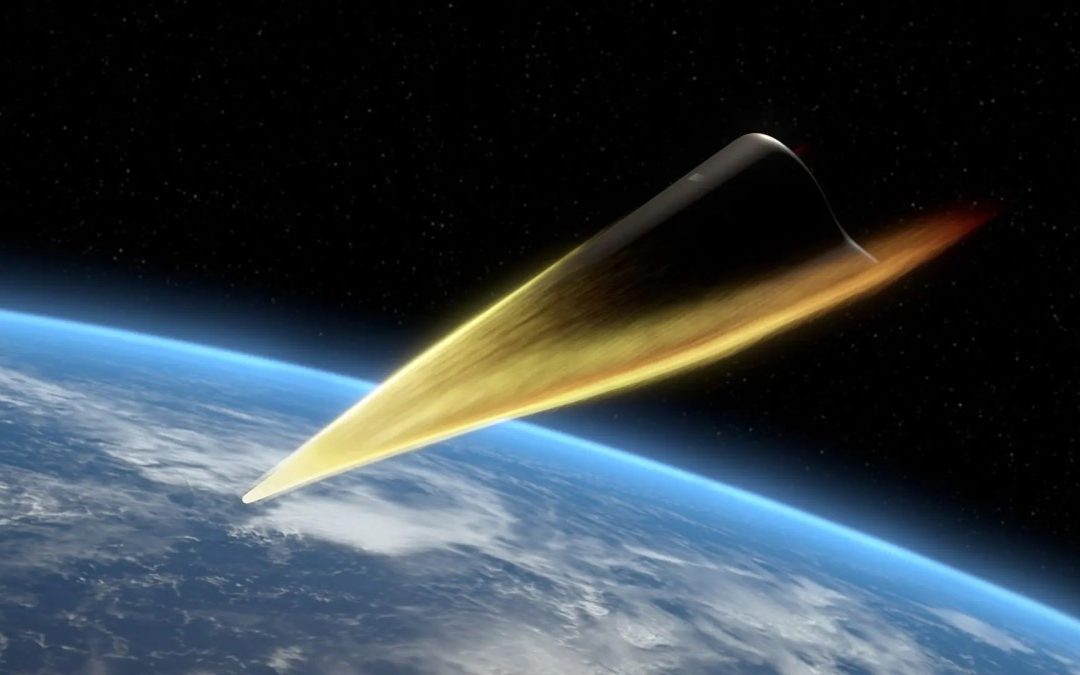

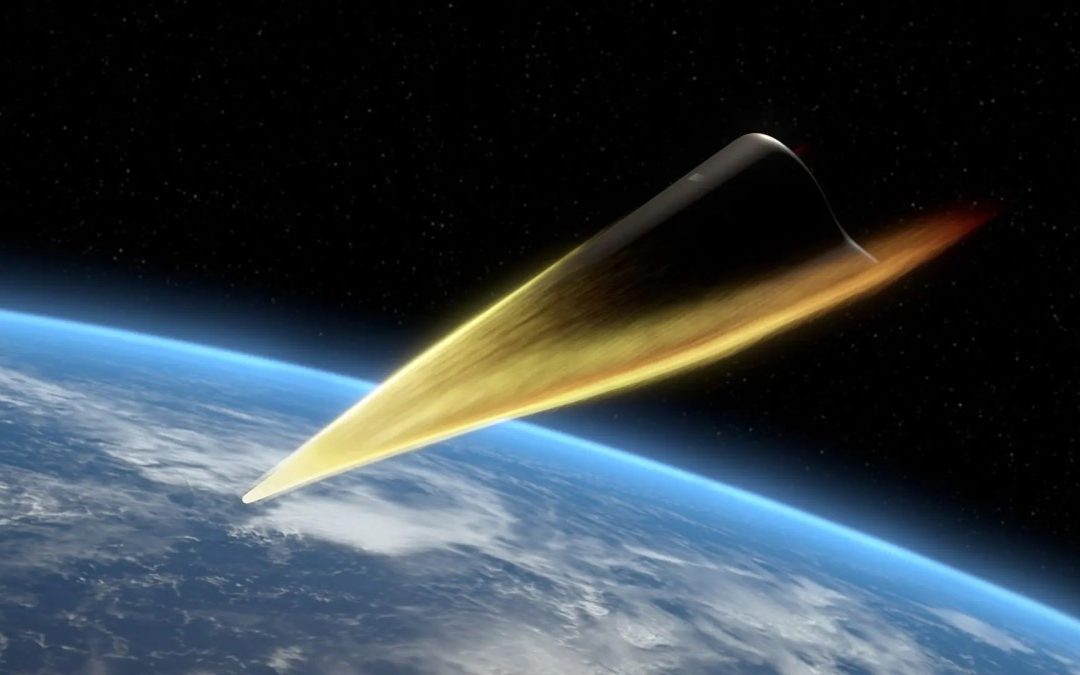

par Sophie Lecomte | Mai 22, 2025 | Actualités, Spatial

De nouveaux défis émergent dans le monde complexe de la défense antiaérienne et transforment la manière dont évoluent la sécurité nationale et la défense européenne. Parmi eux : la montée en puissance des missiles balistiques, particulièrement visible dans le cadre de...

![[Livre Blanc] : Comment bien gérer sa carrière dans l’ingénierie ?](https://blog.ametragroup.com/wp-content/uploads/2021/09/banniere-livre-blanc-ingenierie-LP-ametra-e1632817663359.jpeg)

par | Mai 12, 2025 | Actualités, Carrière & RH

Un indice de satisfaction au travail particulièrement élevé, des rémunérations attractives supérieures à la moyenne française, de nombreux débouchés au sein de différents secteurs d’activité, entreprises, mais aussi à l’international et dans...

par | Mai 12, 2025 | Actualités, Défense

La récente cérémonie du 14 juillet nous l’a une fois de plus rappelé : le Rafale est un fleuron français incontournable, tant sur le territoire national qu’à l’export. La tranche 5, pour un nouveau pas décisif vers le standard F4 Les commandes de Rafale destinés aux...

![[Livre Blanc] : Comment bien gérer sa carrière dans l’ingénierie ?](https://blog.ametragroup.com/wp-content/uploads/2021/09/banniere-livre-blanc-ingenierie-LP-ametra-e1632817663359.jpeg)