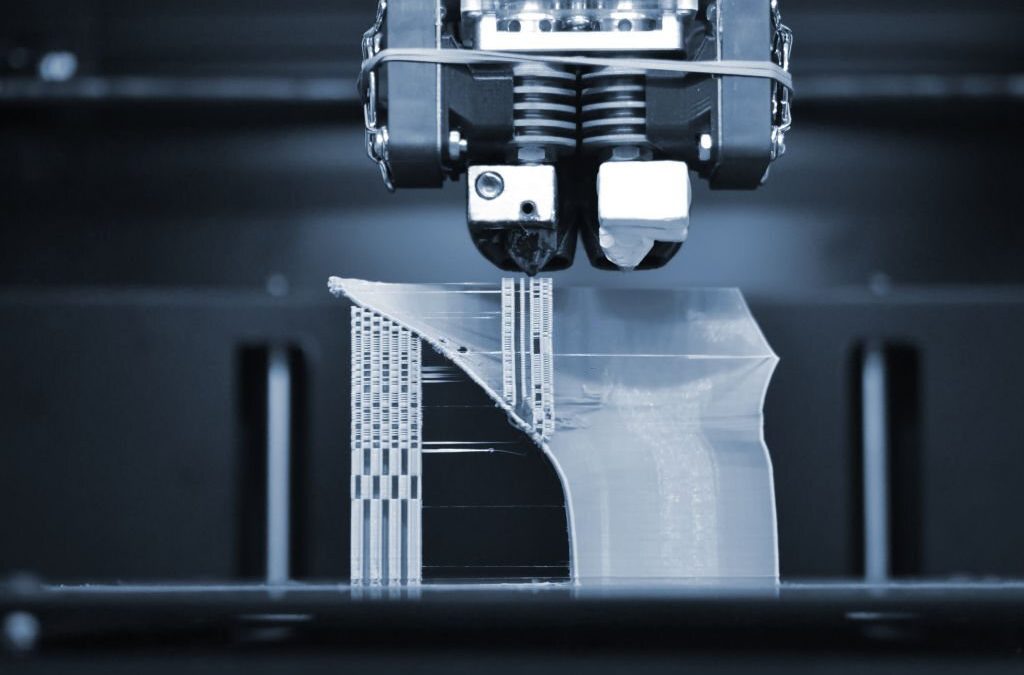

La fabrication additive (FA) a incontestablement le vent en poupe. Le procédé offre des possibilités exceptionnelles et possède un avenir brillant. Sous quelles conditions envisager sa durée de vie et pleine adoption ?

A l’heure actuelle, beaucoup de secteurs y ont déjà recours. On peut notamment citer l’aéronautique, où elle est utilisée pour produire des pièces spécifiques, notamment celles à géométrie complexe où la FA présente un avantage indéniable.

Le fait que l’on puisse quasi réaliser les géométries TPMS (matériaux architecturés) par ce biais souligne bien la valeur ajoutée du procédé par rapport aux approches traditionnelles.

Il n’est malgré tout pas possible de comparer de manière identique une pièce issue de la fabrication additive ou conçue selon des procédés traditionnels. Les matériaux utilisés ne sont pas exactement les mêmes (pièce en polymère injecté par exemple) et les traitements post-fabrication (pièce métal) peuvent varier, ce qui peut entraîner des écarts.

C’est donc plutôt du côté des freins et défis technologiques qu’il faut se tourner pour réfléchir à la pérennité du processus de fabrication additive.

A l’heure actuelle par exemple, les fabricants travaillent sur des matériaux pour faire sauter le verrou technologique lié aux poudres et l’éventail de choix de matériaux s’étend de plus en plus.

Si un avenir exceptionnel est promis à la FA, plusieurs défis de taille sont à relever :

- La répétabilité : le procédé brut en tant que tel ne permet pas d’assurer une véritable répétabilité des pièces et de la mécanique ;

- Les caractéristiques des matériaux ;

- Le temps de fabrication ;

- La taille des pièces : l’aspect dimensionnel porte notamment sur le fait de pouvoir fabriquer des pièces de très grandes dimensions, qui sont souvent faites en plusieurs morceaux… L’augmentation de la capacité des machines sera l’une des étapes à venir ;

- L’état de surface : l’amélioration de ce dernier est particulièrement cruciale, car obtenir une finition très polie nécessite à l’heure actuelle des opérations de finition supplémentaires. Cet état s’est déjà amélioré, comme on le voit sur les polymères.

De nombreux travaux sont en cours et l’on s’approche de plus en plus des objectifs attachés à ces critères.

Dans tous les cas, la fabrication additive est devenue le premier réflexe de nos clients, en particulier dès lors qu’une géométrie complexe ou qu’une petite série est en jeu.

Découvrez dès maintenant le site officiel du groupe Ametra et rejoignez-nous sur LinkedIn pour ne rien manquer des actualités sectorielles du moment !