Si la fabrication additive fait beaucoup parler d’elle, popularisée notamment par l’expression d’”impression 3D”, elle ne date pourtant pas d’hier. Dans le secteur aéronautique notamment, l’adoption de cette technologie remonte aux années 1980.

Depuis une dizaine d’années, son accélération et les attentes qu’elle suscite font que l’on parle régulièrement de 3e révolution industrielle.

Course à l’innovation, défis environnementaux de taille à relever, nouvelles perspectives de designs complexes, gains impressionnants sur le poids des pièces, agilité et rapidité de production, optimisation du stockage et de la maintenance… il n’est pas étonnant que les 15% du chiffre d’affaires du secteur consacrés à la R&D portent autant sur la fabrication additive, sans même prendre en compte les efforts consacrés plus spécifiquement par les acteurs de l’aérospatiale et de la Défense !

Où en est-on aujourd’hui concrètement ?

D’un meilleur rapport “buy-to-fly” aux nombreuses optimisations possibles : la fabrication additive dans l’aéronautique

L’impression 3D est venue marquer une rupture avec l’approche traditionnelle des chaînes de production dans l’industrie. Elle permet en effet d’innover, mais aussi de générer des gains de temps, d’argent et de matière qui intéressent particulièrement le secteur aéronautique, bien que ce dernier ne soit bien sûr pas le seul à travailler sur les possibilités offertes par la fabrication additive.

A l’heure actuelle, l’industrie aéronautique et spatiale représente 12% du marché total sur ce segment.

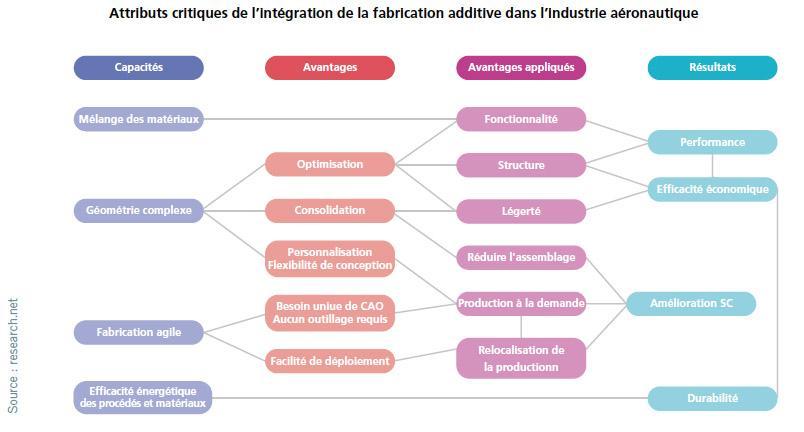

Pour rappel, les avantages les plus notables de ce procédé sont les suivants :

- Conception et production de pièces très complexes aux géométries inenvisageables jusque-là ;

- Gains de masse (pièces plus légères) ;

- Capacité à produire de petites séries, sur-mesure et plus rapidement, le tout à coûts maîtrisés ;

- Gain de temps lors du développement des pièces mais aussi de leur arrivée sur le marché ;

- Possibilités d’optimisation topologique ;

- Diminution des stocks nécessaires ;

- Meilleur rendement énergétique ;

- Capacité à produire des pièces de rechange (maintenance et remplacement) à la demande et localement ;

- Réduction des coûts de certaines matières premières et de nombreux composants ;

- Relocalisation plus fine de la production ;

- Réduction du nombre d’opérations d’assemblage ;

- Réduction des délais d’approvisionnement ou de réalisations de prototypes ;

- Optimisation des chaînes d’approvisionnement ;

- Nouvelles opportunités de conception et de design…

© research.net

On le voit à travers ces promesses, la fabrication additive fait évoluer une partie de l’industrie vers un autre modèle que celui de la production de masse.

Une avancée majeure : le développement de la normalisation et son impact sur l’avenir

Pour sortir du cadre du prototypage rapide et pleinement exploiter cette technologie, le développement de normes est un prérequis indispensable, en particulier dans un secteur comme l’aéronautique.

Pourquoi ? Déjà parce que la normalisation permet de fixer des règles et de développer la fabrication additive à grande échelle via des règles communes qui permettront aussi bien aux OEM (fabricants d’équipements d’origine) qu’aux acteurs MRR (Maintenance, réparation et révision) et aux opérateurs aériens de travailler sur la base de standards partagés, qu’il s’agisse de procédés, matériaux, technologies, de règles de qualité…

Pour mieux comprendre les enjeux liés à la normalisation dans l’aéronautique, consultez cet excellent article d’A3DM, qui relève d’ailleurs des points clés à encadrer pour assurer pleinement l’essor de la fabrication additive et son intégration à la chaîne d’approvisionnement traditionnelle :

- “Évaluation plus précise de la physique des processus de fabrication additive.

- Mécanismes de défaillance et anomalies matérielles caractéristiques.

- Relations complètes entre le matériau, le processus, la structure et les propriétés.

- Base de données de spécifications industrielles et normes de matériaux et de procédés.

- Directives de conception et de réglementation des composants conçus par fabrication additive.

- Méthodes de post-traitement et amélioration de la qualité de la pièce.

- Stratégies de surveillance et de test de la fabrication additive.”

De manière plus globale, les questions de qualification, de normalisation et de répétabilité des procédés sont cruciales pour lever les freins au développement de la fabrication additive et à l’intégration industrielle de ces nouvelles technologies de production.

Des résultats exceptionnels en matière de gain de masse

« Sur un avion, chaque kilo gagné correspond à une économie de 1 000 dollars en moyenne, estime Sylvain Belz, le responsable de la fabrication additive métal chez Dassault Aviation. Le moindre gramme est chassé par les constructeurs. » (source)

La question n’est pas qu’économique bien sûr, puisque cette recherche permanente en vue d’alléger le poids des aéronefs répond aussi à des attentes environnementales de plus en plus présentes.

Le même article rappelle que la fabrication additive a permis de réduire le poids du support de train d’atterrissage de l’A350 XWB de quasi 30%, là où l’injecteur du moteur Leap a pour sa part vu sa masse réduire de 25%.

Autre exemple : Safran Power Units a conçu un distributeur de turbine destiné à l’hélicoptère AW189. A l’origine usiné sur la base de 8 composants, ce dernier n’en compte plus que 4 et est 35% plus léger que sa version conçue à partir d’une fonderie en inconel.

Enfin, on peut aussi citer les panneaux de cabine ignifuges installés par Airbus en partenariat avec Matérialise. La fabrication additive et leurs structures internes ont permis un poids allégé de 15% !

Quid de la maintenance ?

La question des stocks est cruciale, pour le secteur aéronautique comme pour d’autres industries. Afin d’éviter que les avions ne restent immobilisés au sol, des stocks de pièces de rechange ont toujours été prévus. Or nombre d’entre elles sont finalement inutilisées voire obsolescentes. L’impression 3D permet de pallier une partie de ce problème en créant des pièces de rechange à la demande, en fonction du besoin et là où elles sont attendues.

A l’heure actuelle, la fabrication additive porte déjà ses fruits en matière d’agilité et d’économies pour certaines opérations de maintenance, de réparation et de remplacement.

Cela concerne d’ailleurs aussi bien l’aviation civile que militaire. C’est ainsi que Saab, entreprise suédoise spécialiste de l’aérospatial et de la défense, a recours à la fabrication additive pour créer et réparer des pièces sur ses avions de chasse en embarquant des imprimantes 3D.

En mars dernier, de premiers essais ont eu lieu en vol pour tester une pièce imprimée en 3D : défi relevé, puisque la pièce n’a pas été endommagée.

« Ce vol d’essai d’un composant ayant un impact opérationnel est une étape importante, car un avion, y compris toutes ses pièces, doit toujours répondre aux exigences strictes d’un processus de navigabilité » a déclaré Ellen Molin, vice-présidente senior et directrice de Saab Support and Services. « En termes d’augmentation de la disponibilité opérationnelle sur le terrain, la fabrication additive va changer la donne.”

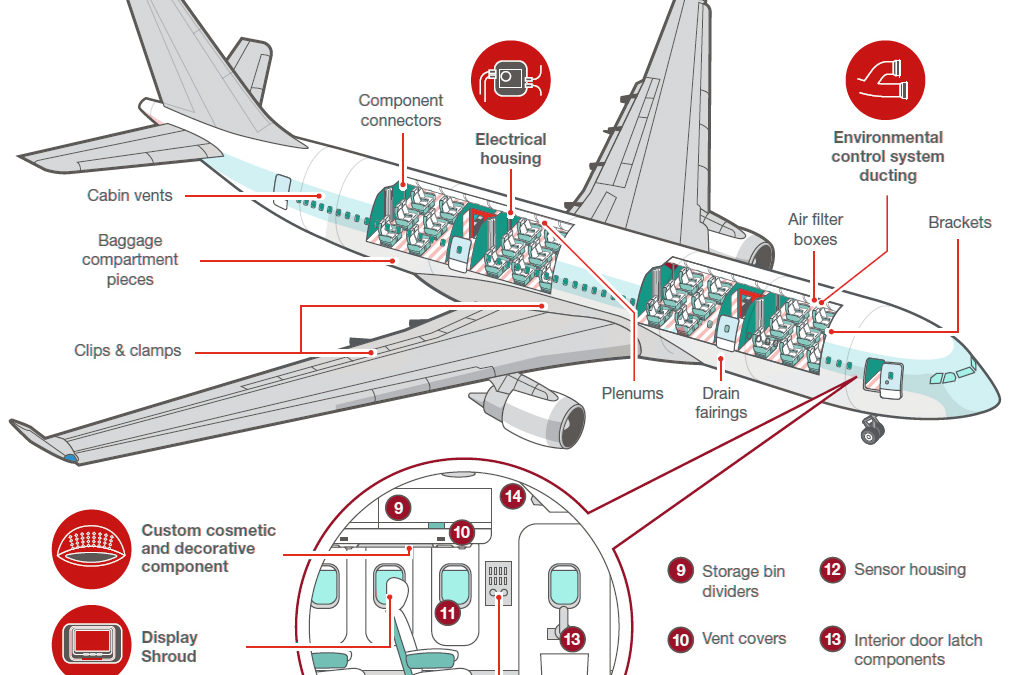

De son côté, Airbus a récemment renouvelé sa confiance à Stratasys, leader de l’impression 3D, pour continuer à produire des composants intérieurs comme c’était le cas depuis plusieurs années, mais aussi – et c’est la nouveauté de la collaboration entre les deux acteurs, pour produire des pièces de remplacement pour la maintenance, la réparation et la révision (MRR).

La bataille n’est pas encore remportée, toutefois, comme le rappelle une déclaration de Monique Legrand-Larroche en 2018, alors récemment nommée à la tête de la Direction de la Maintenance aéronautique :

« Si nous sommes effectivement très attentifs à la fabrication additive, nous ne perdons jamais de vue les règles de navigabilité, destinées à garantir une certaine sécurité dans la durée. Il peut être très intéressant en opération, lorsqu’une pièce tombe en panne ou se trouve endommagée, de pouvoir la remplacer par une pièce temporaire, de manière à remettre l’aéronef en vol et d’assurer une mission, mais qui ne serait pas destinée à être utilisée dans la durée », avait-elle dit, avant de soulever la question du « coût associé », soulignant que « définir les procédures pour faire toutes les pièces » par impression 3D « se traduirait par un coût colossal, ce qui limite l’intérêt de cette technologie. »

Quelles perspectives pour la fabrication additive dans les années à venir ?

Nous l’avons évoqué dans cet article : standardiser les processus et définir des cadres et normes plus précis permettra d’accélérer l’innovation, de mieux en maîtriser les coûts et surtout de pouvoir faire passer la technologie à une plus grande échelle d’industrialisation.

L’apport déjà considérable de la fabrication additive dans l’aéronautique ne doit pas faire oublier les nombreuses possibilités qu’elle offre, dont certaines n’en sont encore qu’à leurs débuts.

Cet article vous a intéressé ? Suivez-nous sur LinkedIn pour ne rien manquer de nos publications.

© Stratasys (image principale)