Le secteur ferroviaire est un secteur d’avenir à l’extraordinaire potentiel de croissance, comme cet article vous le présente.

Un secteur marqué par l’innovation permanente et l’apparition de nouvelles normes

L’ouverture du marché, l’arrivée des trains autonomes et du recours à l’hydrogène… Les perspectives futures sont nombreuses et viennent répondre aux enjeux de déplacement et d’interopérabilité des individus. De nouvelles normes émergent en parallèle : elles portent sur la sécurité, la cyber–sécurité, la pollution (normes environnementales) …

Ces normes viennent se greffer aux évolutions du secteur. Si l’on prend le cas des capteurs dans les trains, par exemple, qui viennent dialoguer en temps réel avec des opérateurs, la transmission d’informations implique d’optimiser la sécurité et le taux de disponibilité du dispositif.

De manière plus large, disposer de systèmes qui fonctionnent 24h/24, 7j/7 et tout au long de l’année demande à affiner la prédiction des maintenances, à les rendre les plus courtes possibles et surtout à réduire au maximum le nombre de pannes qui peuvent survenir.

Dans ce contexte, il existe aujourd’hui de nombreux sujets qui nécessitent à la fois des développements, mais aussi des études et réalisations d’ensembles mécaniques, électriques et électroniques pour assurer ces évolutions de la technologie à bord des trains et le long des lignes que ces derniers empruntent.

Un autre aspect est à prendre en compte : celui de l’internationalisation des échanges ferroviaires. Des opérateurs étrangers seront amenés à circuler sur les voies ferrées françaises, ce qui pousse à maîtriser et standardiser un certain nombre de normes et d’attentes liées aux technologies et outils pour faire naître un environnement technique marqué par la compatibilité des systèmes.

Répondre aux défis d’un accompagnement à plusieurs échelles

Avec ces éléments en tête, comment accompagner les opérateurs de transport, notamment la RATP ou la SNCF, dans le développement et la réalisation de moyens de tests des nouveaux systèmes ferroviaires liés aux nouvelles normes et au nouveau matériel ? Conception de l’architecture des systèmes globaux, réalisation puis validation des systèmes… Ces questions sont d’autant plus complexes à gérer lorsque les volumes traités sont faibles, voire très faibles.

Pour de nombreux projets justement, le développement de petites séries et de prototypes est nécessaire (en prenant en compte ces contraintes normatives, sécuritaires, économiques ou encore environnementales que nous venons de présenter).

En effet, il est fréquent de faire face à de très faibles volumes, voire des productions unitaires à court terme, à l’exemple d’un banc de test pour éprouver un système. Or de nombreux acteurs industriels ne peuvent ou ne souhaitent pas traiter ces petits volumes, ce qui peut contraindre à des embauches coûteuses et à court terme pour pouvoir réaliser ce type de produits.

Comment Ametra répond sur-mesure aux attentes des opérateurs ferroviaires

Ametra a cette capacité à accompagner les fournisseurs, industriels, constructeurs et équipementiers dans l’ensemble de ces enjeux techniques, et d’être une véritable interface entre ces opérateurs.

De par sa structuration aujourd’hui, le groupe dispose d’une organisation métier qui allie une partie ingénierie et une partie intégration. Ametra Group possède ainsi les compétences pour pouvoir développer des systèmes plus ou moins complexes sur la partie mécanique, électrique et électronique, en prenant en compte tous les systèmes de communication qui peuvent être mis en place (Wifi, radiofréquence, hyperfréquence et tout ce qui permet aux systèmes de “dialoguer” en sécurité).

Cela permet de garantir la qualité des technologies, le respect des délais et un haut niveau de savoir-faire, tout en intégrant les règles sécuritaires nécessaires dans le domaine du secteur ferroviaire.

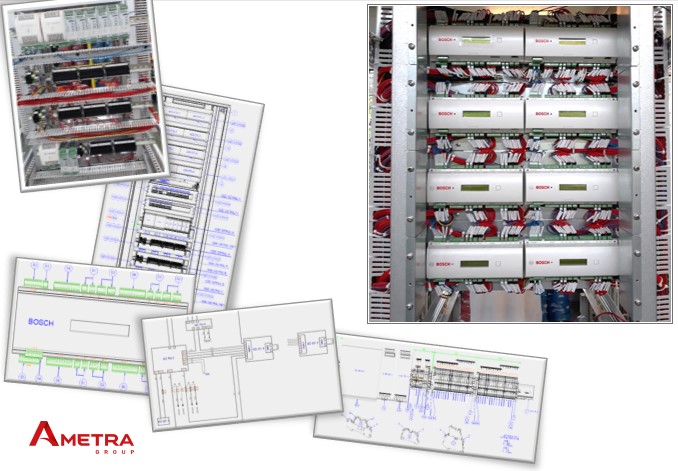

Travail sur une baie de contrôle d’accès ferroviaire © Ametra Group

Au-delà des ensembles et systèmes complexes, Ametra réalise aussi des moyens de tests de ces ensembles, développe des bancs pour tester les systèmes comme s’ils étaient dans un train. Et grâce à nos propres usines d’intégration, le produit final peut être assemblé et intégré en interne, sur un mode “build to spec” de la spécification au lancement du produit. L’intégralité du cycle de conception et de fabrication est donc maîtrisée.

Cette organisation permet de partir du besoin pour produire tout un système qui réponde aux spécifications du client, ce qui comprend la partie études, mais aussi la partie fabrication du prototype, validation… À cela s’ajoute la dimension internationale d’Ametra Group, avec des implantations en Tunisie et en Inde, qui permettent de proposer des solutions optimisées au niveau des coûts.

Vous souhaitez en savoir plus sur le groupe et ses expertises ? Consultez dès maintenant notre site officiel.