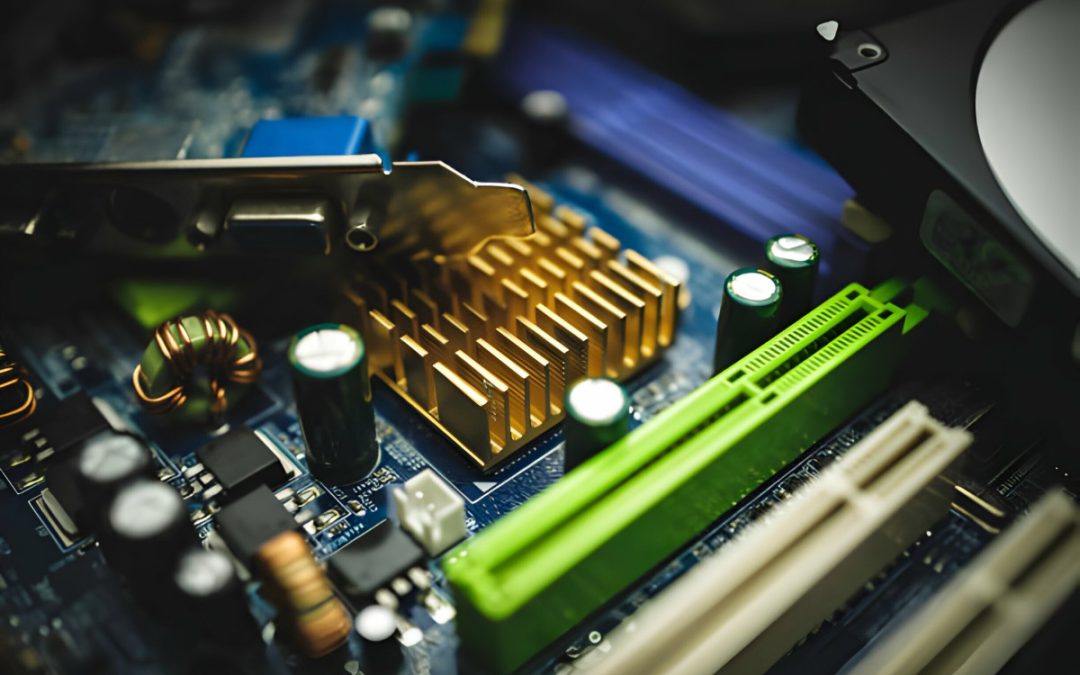

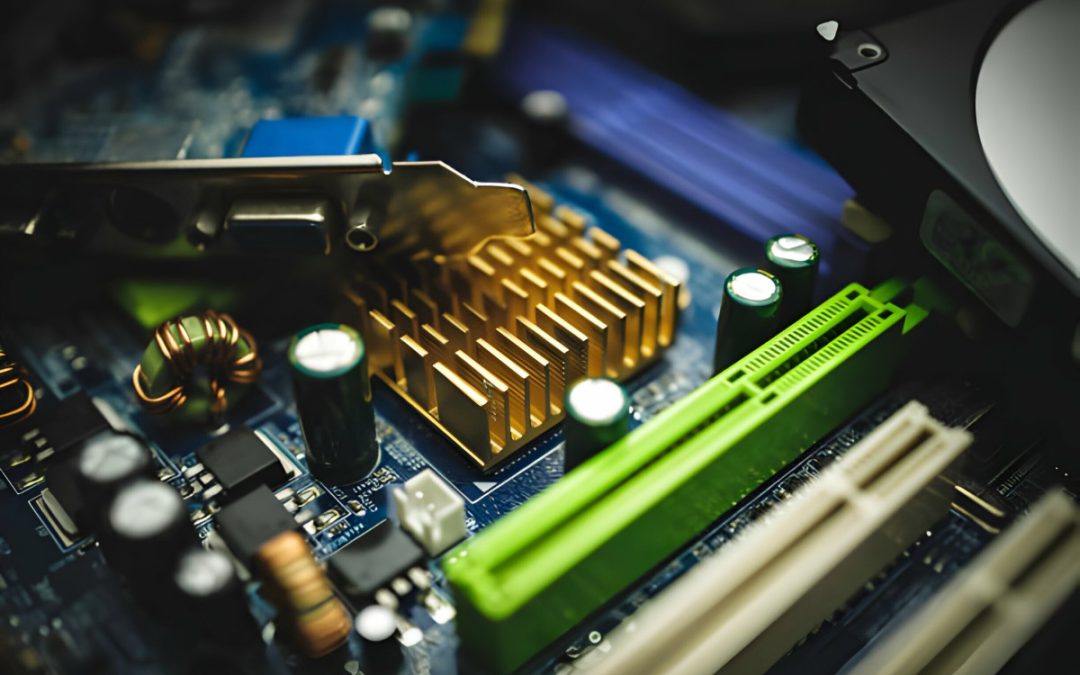

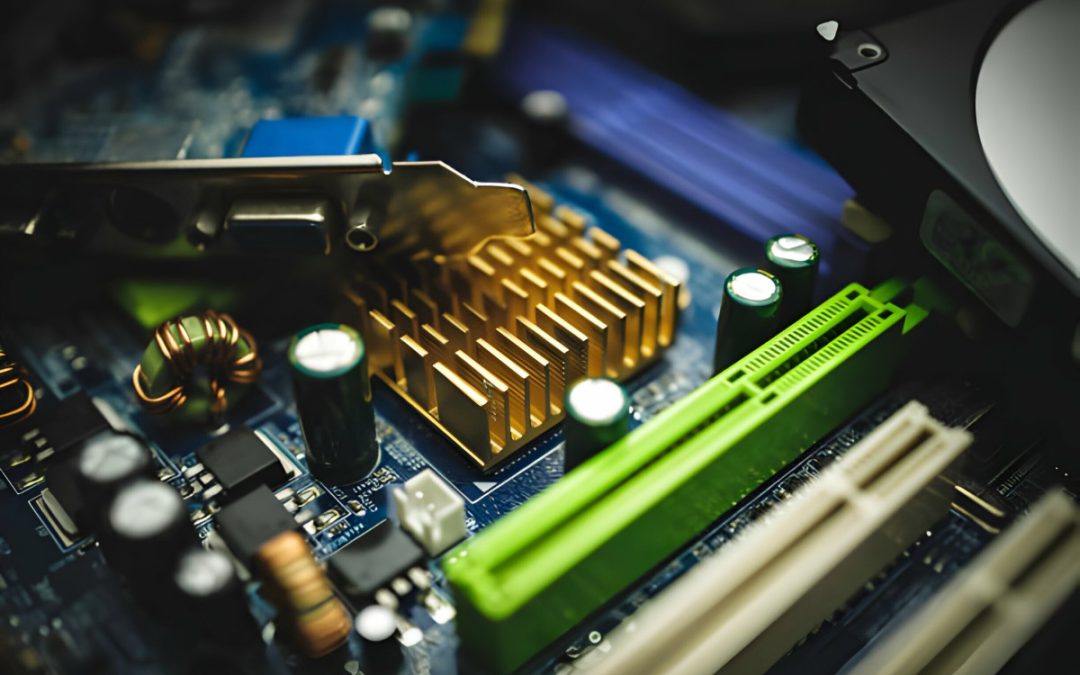

par Alice Magnier | Mar 13, 2024 | Bureau d'études, Industrie, Ingéniérie, Innovation

L’obsolescence est un enjeu important dans le milieu industriel. On peut en effet la trouver à tous les niveaux (matériel, logiciel, systèmes électroniques embarqués…), mais aussi dans des secteurs aussi variés que le naval, le ferroviaire, le spatial ou encore...

par Alice Magnier | Avr 18, 2023 | Actualités, Conception, Ingéniérie, Innovation

Styrel-Ametra Group accompagne L’Oréal depuis plusieurs années dans la mise au point d’équipements R&D pour les Laboratoires en Ile-de-France, en tant qu’intégrateur de solution d’ingénierie complète. C’est dans ce contexte que nos experts ont été amenés à mener...

par | Déc 12, 2022 | Actualités, Drones, Innovation, Naval

Le salon Euronaval 2022 a été l’occasion de découvrir les plus belles innovations du secteur. Parmi elles : des drones sous-marins aux capacités toujours plus impressionnantes. C’est justement à cette occasion qu’ECA Group et iXblue ont officialisé leur rapprochement...

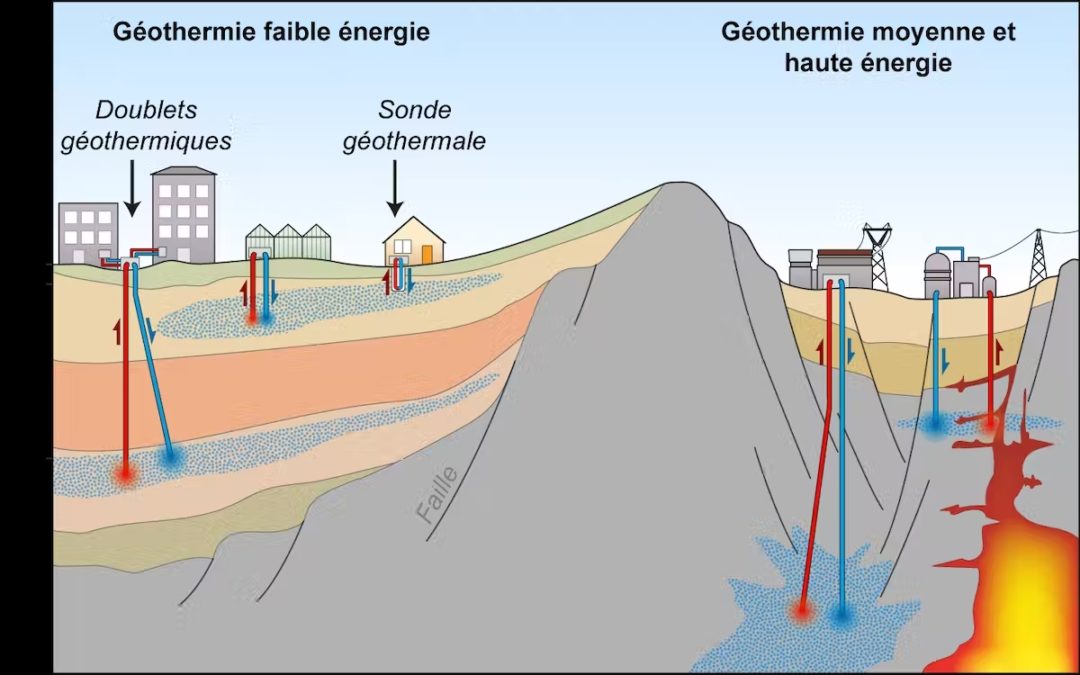

par | Déc 12, 2022 | Actualités, Innovation, Recherche & Développement

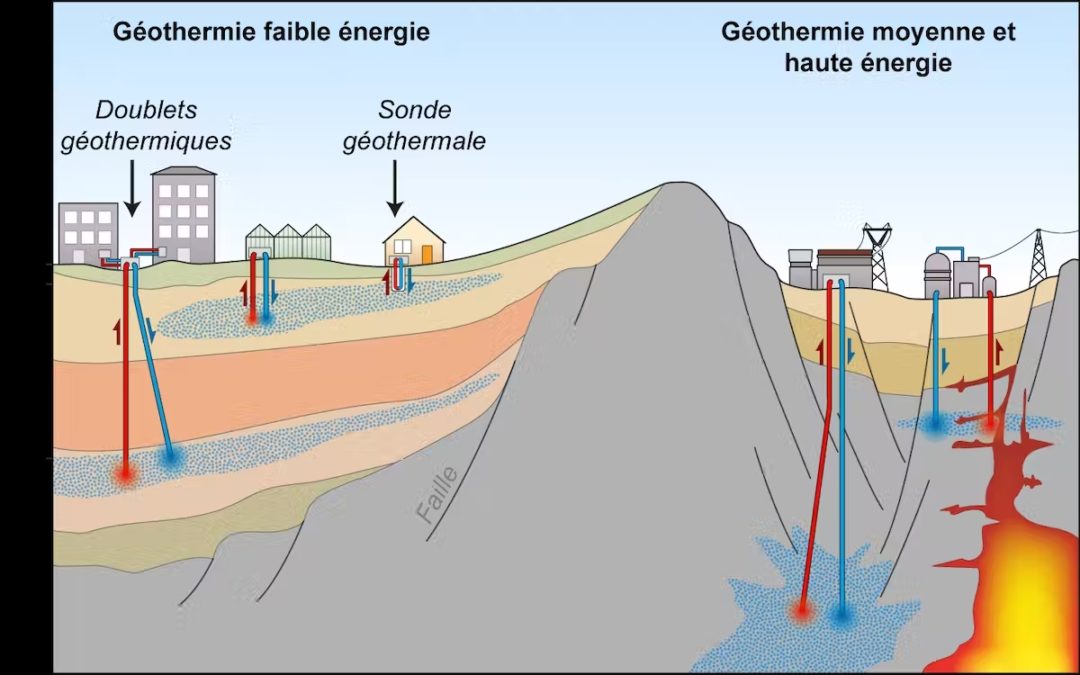

Trouver une énergie bas-carbone compétitive dans le temps est un défi majeur, en particulier pour le chauffage ou le refroidissement des infrastructures, bâtiments et habitations. La géothermie semble en mesure de pouvoir répondre à ces attentes. Elle est quasiment...

par | Oct 24, 2022 | Actualités, Innovation, Naval

Plus de 450 exposants, 150 délégations officielles françaises, européennes et mondiales, 350 journalistes accrédités : le salon Euronaval 2022, qui s’est tenu du 18 au 21 octobre, a permis de découvrir tous les futurs équipements, innovations technologiques et...

par | Sep 12, 2022 | Actualités, Industrie, Innovation

La filiale d’Alstom Helion Hydrogen Power, acquise auprès d’Areva au printemps de l’année 2021, est un acteur clé de l’industrie hydrogène et des piles à combustible en France. Helion conçoit, fabrique et commercialise des stacks pile à combustible de type PEM, ainsi...