par Alice Magnier | Sep 7, 2023 | Impression 3D

La fabrication additive (FA) a incontestablement le vent en poupe. Le procédé offre des possibilités exceptionnelles et possède un avenir brillant. Sous quelles conditions envisager sa durée de vie et pleine adoption ? A l’heure actuelle, beaucoup de secteurs y ont...

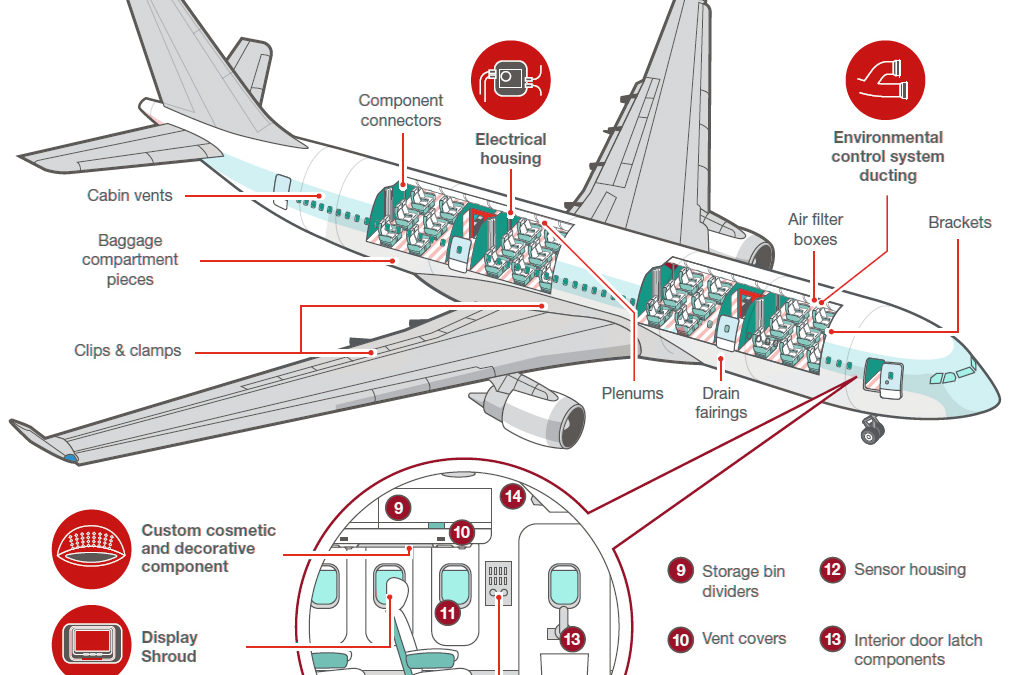

par | Juin 14, 2021 | Additive Layout Manufacturing, Aeronautique, Impression 3D

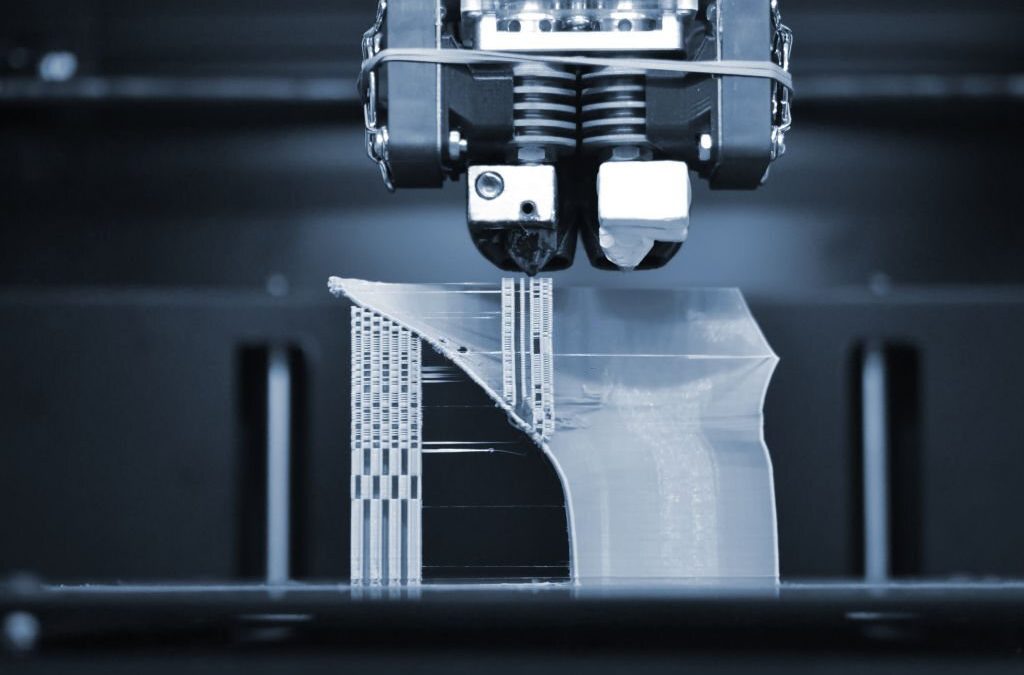

Si la fabrication additive fait beaucoup parler d’elle, popularisée notamment par l’expression d’”impression 3D”, elle ne date pourtant pas d’hier. Dans le secteur aéronautique notamment, l’adoption de cette technologie remonte aux années 1980. Depuis une dizaine...

![Additive manufacturing technologies]()

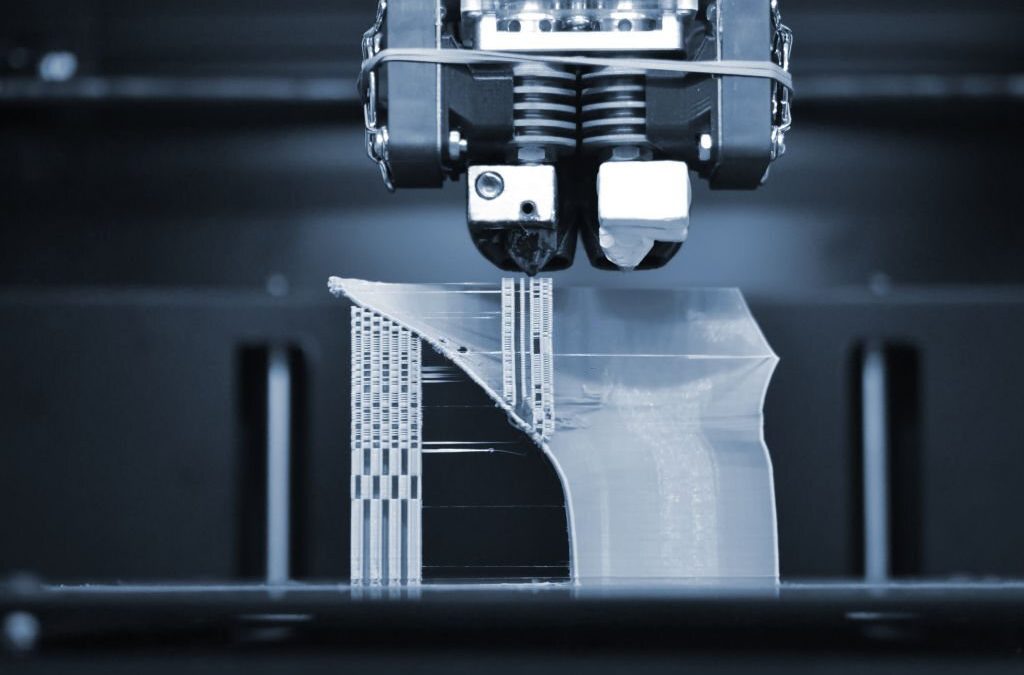

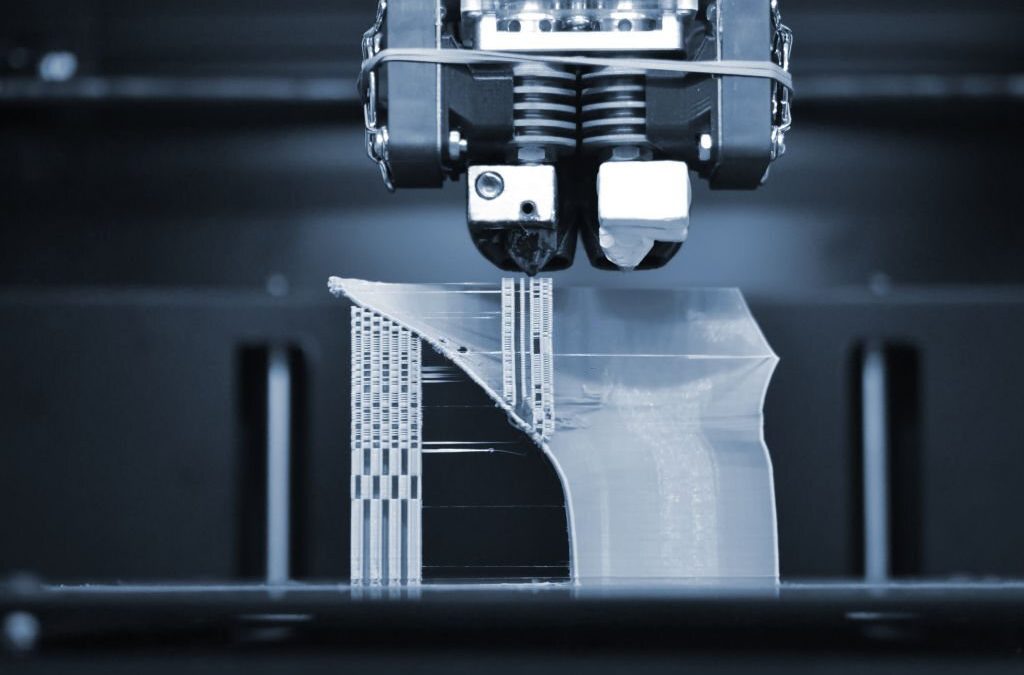

par | Avr 16, 2019 | Fabrication, Impression 3D

Additive manufacturing refers to several different technologies, whether for the production of metal or polymer parts. Here’s an overview of the main methods used based on the needs of each industry. Selective laser melting (SLM) Selective laser fusion creates a 3D...

par | Juil 10, 2018 | Expertise, Impression 3D, Innovation

Le scan 3D apporte de nombreux avantages dans différents domaines d’application, dont l’évolution et le suivi d’infrastructures neuves ou existantes. Le scan 3D, un outil à forte valeur ajoutée en matière d’infrastructure et de support Son utilisation permet...

![Additive manufacturing technologies]()

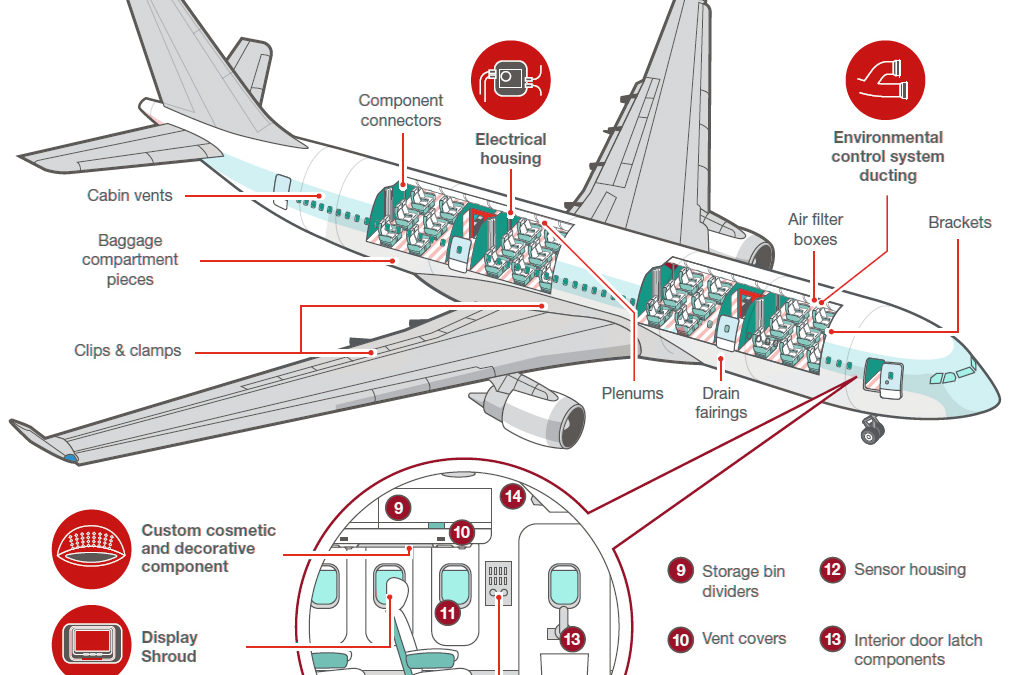

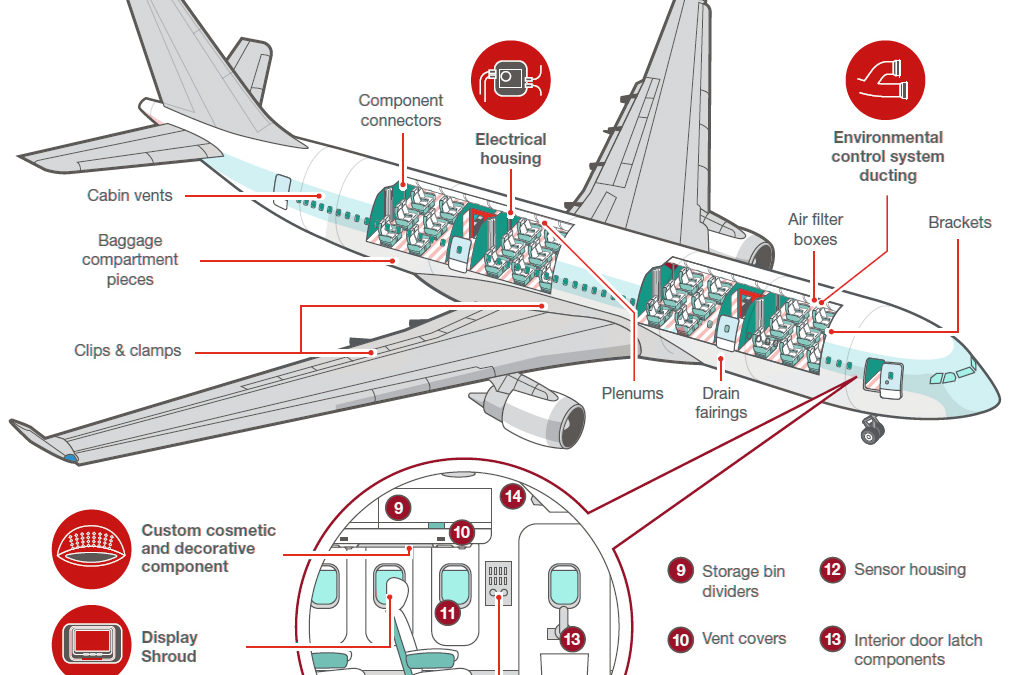

par | Mai 22, 2017 | Additive Layout Manufacturing, Constructeur, Impression 3D

Optimisation topologique et fabrication additive: l’alliance gagnante ? Gain de masse, liberté de conception, rapidité de production… l’optimisation topologique et la fabrication additive font la différence dans de nombreux secteurs, en particulier...

![Additive manufacturing technologies]()

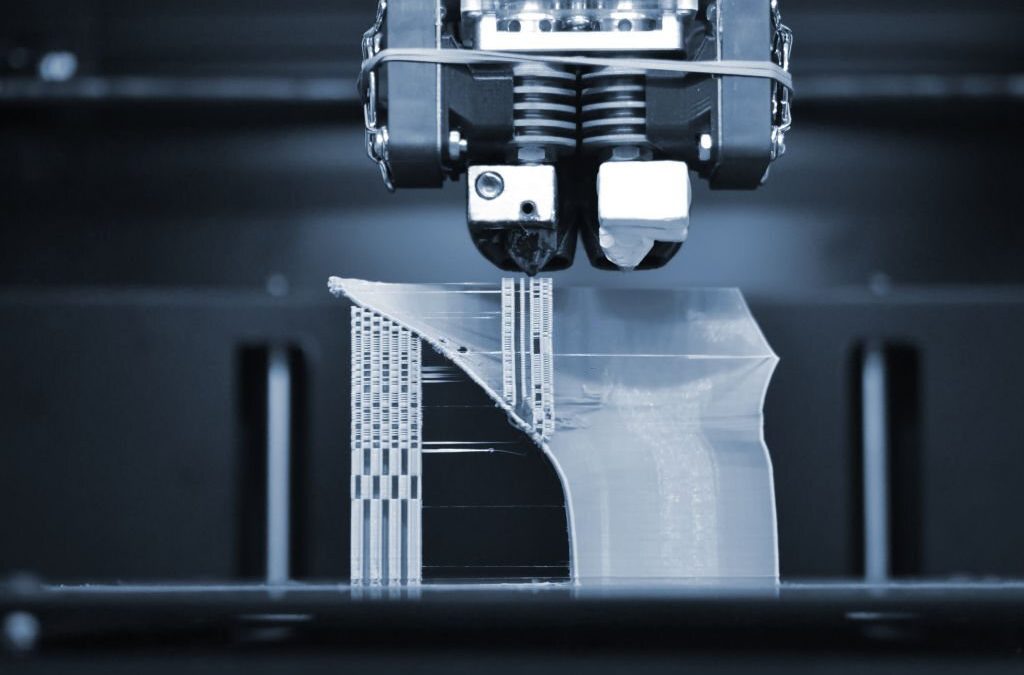

par | Mai 13, 2017 | Additive Layout Manufacturing, Constructeur, Impression 3D

Industrie aéronautique et technologies 3D : quels enjeux et quelles spécificités ? Le contexte aéronautique mondial est caractérisé par une très forte concurrence. L’industrie aéronautique, qu’elle implique les compagnies aériennes ou le secteur militaire,...