par Nicolas | Nov 7, 2023 | Actualités, Conception, Industrie, Naval

Les Chantiers de l’Atlantique, l’un des plus grands chantiers navals au monde, a amorcé depuis plusieurs années un virage important tourné vers de meilleures performances énergétiques des vaisseaux qui y sont fabriqués. Si les plus gros paquebots de croisière au monde...

par Ametra | Sep 6, 2023 | Conception, Démarche qualité

Le rôle du chef de projet : 4 grandes missions Au sein d’une société d’ingénierie, le chef de projet joue un rôle essentiel, que l’on peut diviser en 4 grands types de missions : La planification : planifier les travaux et les plans d’action, et assurer la tenue des...

par Ametra | Juil 3, 2023 | Conception, Ingéniérie

Difficile de passer à côté de ChatGPT depuis quelques mois : l’outil de traitement de langage développé par OpenAI est sur toutes les lèvres. Mais quel est l’impact actuel et à venir que l’on peut attendre pour les métiers de l’ingénierie ? De la résolution de...

par Mathieu et Guillaume | Avr 18, 2023 | Actualités, Conception, Ingéniérie, Innovation

Styrel-Ametra Group accompagne L’Oréal depuis plusieurs années dans la mise au point d’équipements R&D pour les Laboratoires en Ile-de-France, en tant qu’intégrateur de solution d’ingénierie complète. C’est dans ce contexte que nos experts ont été amenés à mener...

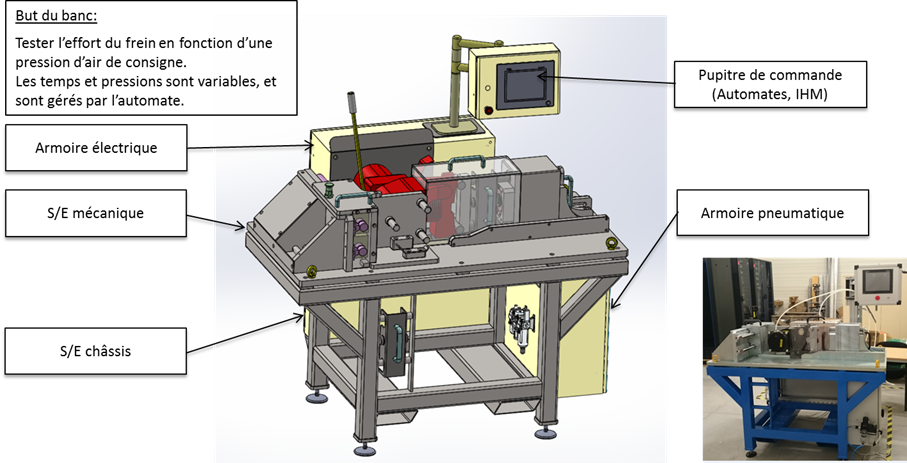

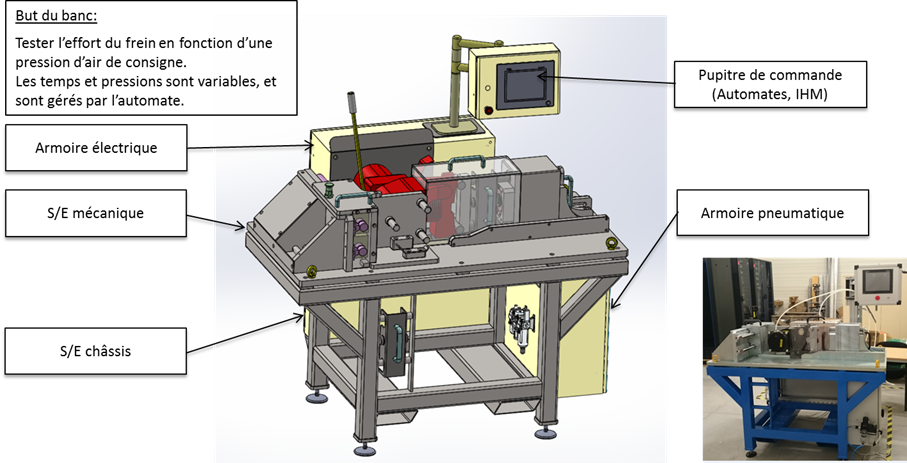

par Ametra | Mar 5, 2020 | Actualités, Conception, Ferroviaire

Dans l’industrie du ferroviaire, de nombreux équipements sont amenés à être testés. Les moyens d’essai portent notamment sur des équipements industriels ou encore des organes qui peuvent être mécaniques, électroniques Dans le secteur ferroviaire, Ametra travaille...

par Nicolas | Jan 16, 2020 | Actualités, Conception

Ametra Group renforce son offre technique en accueillant une nouvelle unité dédiée aux développements FPGA. En effet, cette technologie présente de nombreux avantages. La technologie FPGA L’acronyme FPGA (Field Programmable Gate Arrays ou « réseaux de logiques...