par | Déc 12, 2022 | Actualités, Innovation, Recherche & Développement

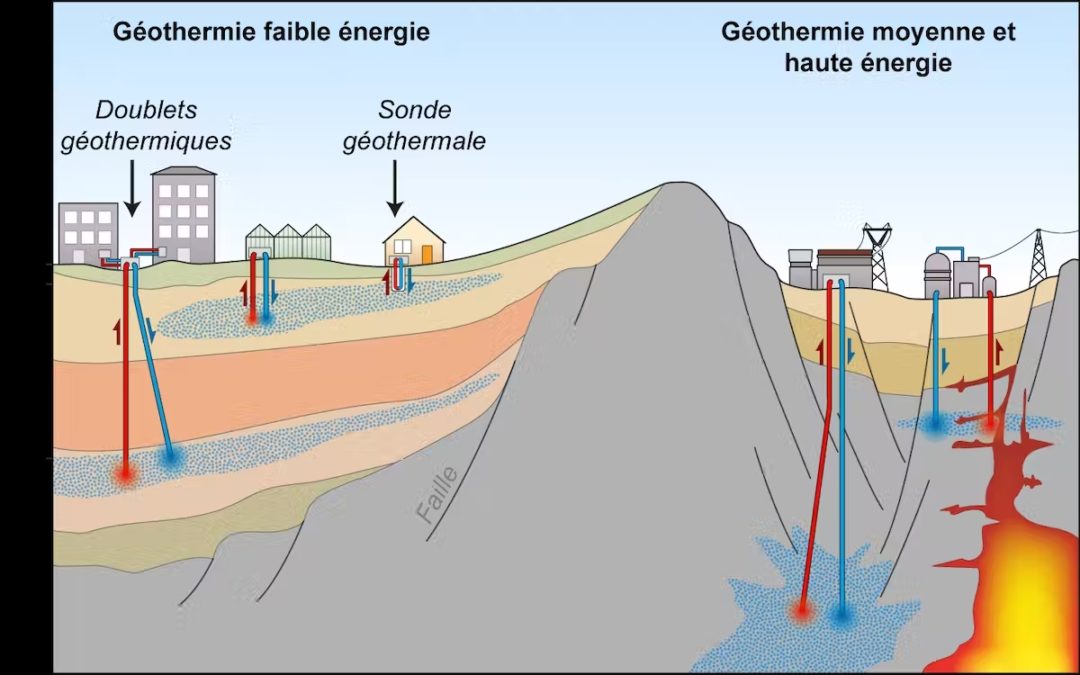

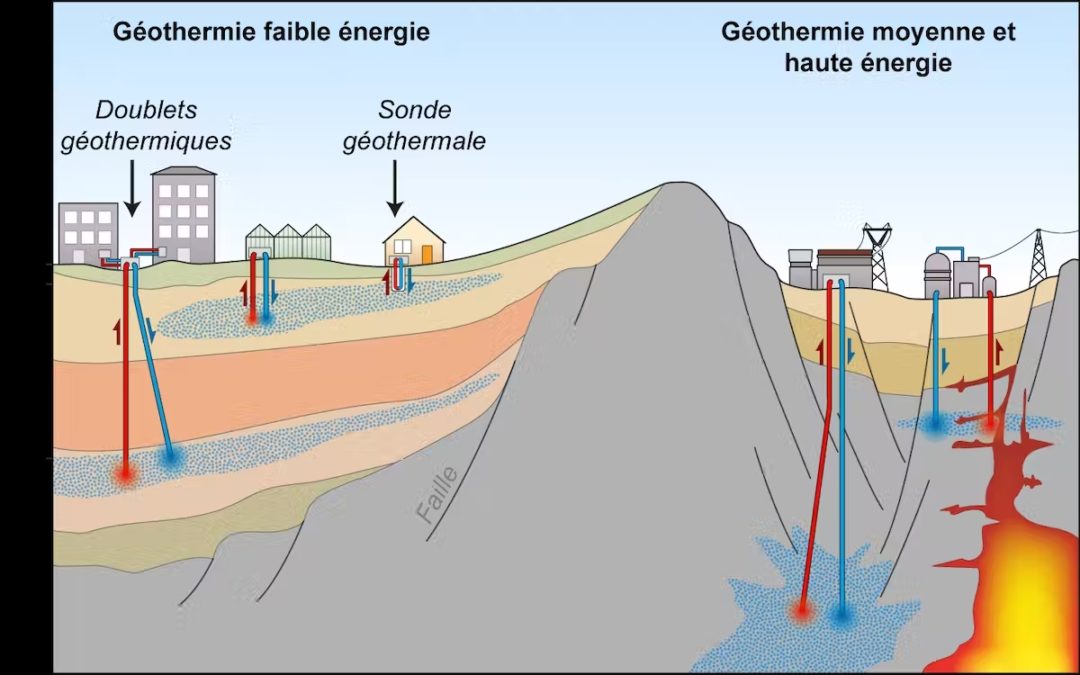

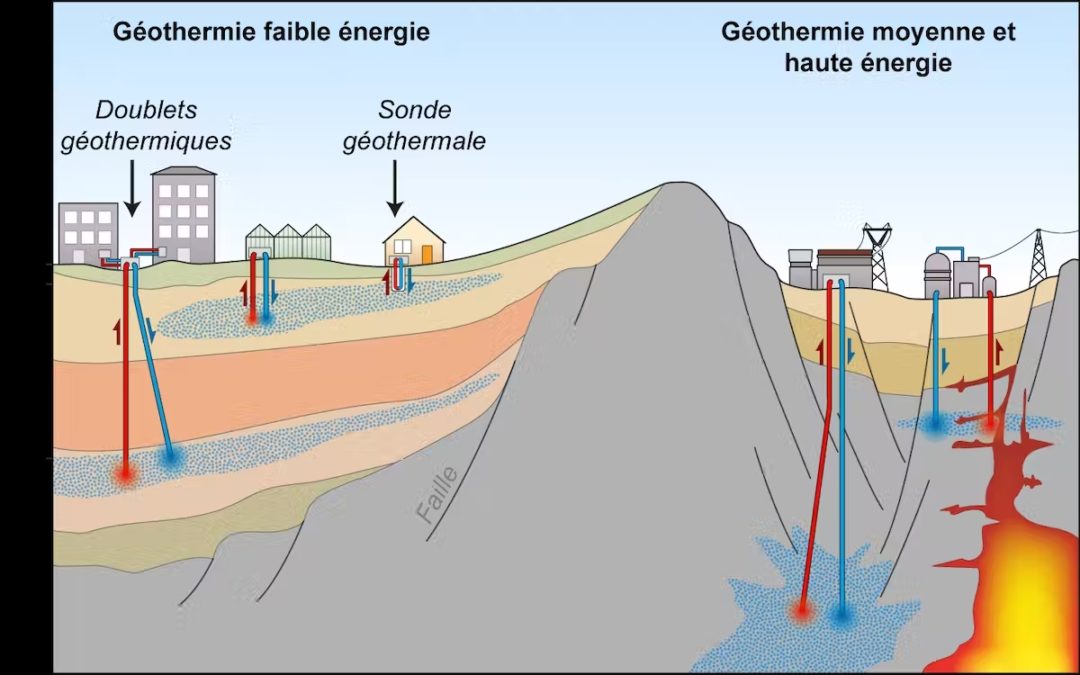

Trouver une énergie bas-carbone compétitive dans le temps est un défi majeur, en particulier pour le chauffage ou le refroidissement des infrastructures, bâtiments et habitations. La géothermie semble en mesure de pouvoir répondre à ces attentes. Elle est quasiment...

par Alice Magnier | Mai 13, 2022 | Recherche & Développement

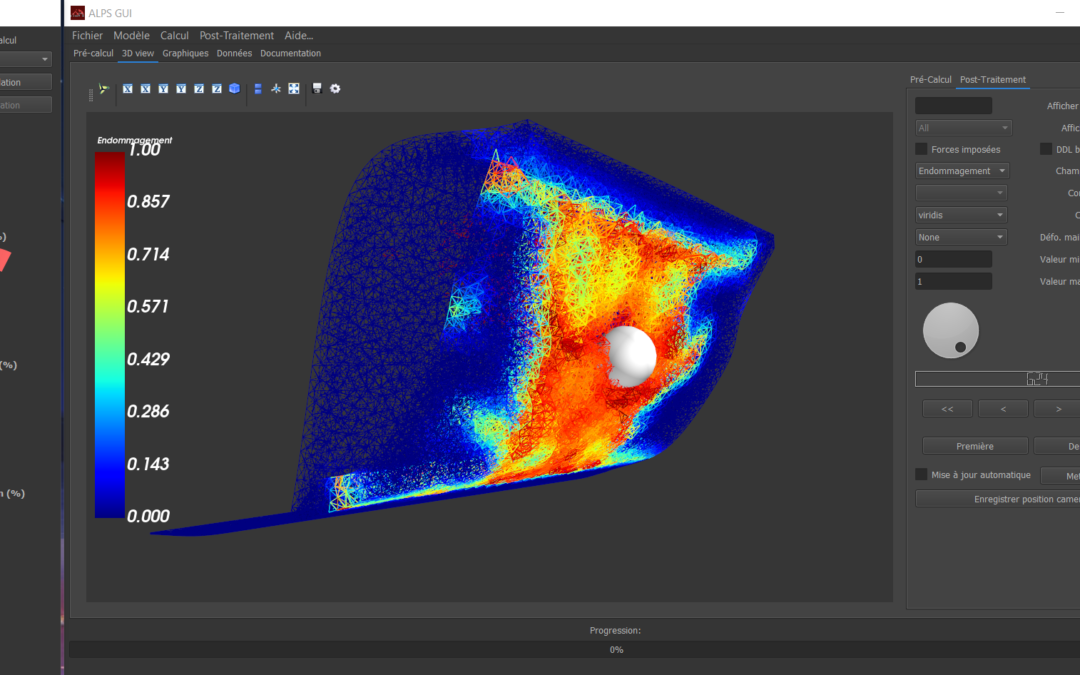

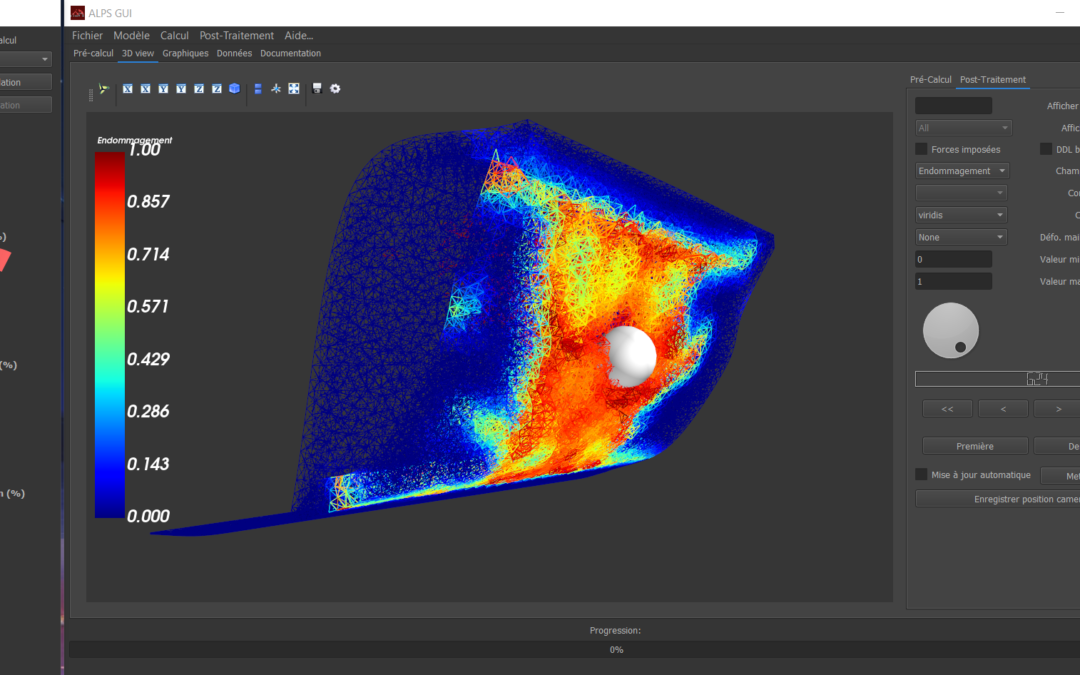

La recherche d’une meilleure optimisation des structures conduit à une adoption de plus en plus large des composites dans de nombreux domaines industriels. S’ils apportent de nombreux avantages, ces nouveaux matériaux présentent un défi de taille : l’évolution de...

par Alice Magnier | Mar 4, 2022 | Naval, Recherche & Développement

Réduire les émissions polluantes et la consommation de carburant, gagner en légèreté et en durabilité sans compromettre les performances… les constructeurs du secteur maritime s’intéressent de plus en plus aux avantages d’une construction à base de matériaux...

par | Juin 14, 2021 | Actualités, Industrie, Innovation, Recherche & Développement

L’industrie apparaît souvent comme un obstacle à la lutte contre le changement climatique. D’un point de vue purement européen, on estime qu’elle est à l’origine de 20% des émissions de gaz à effet de serre du continent, et que l’extraction et la transformation des...

par Alice Magnier | Jan 18, 2021 | Actualités, Naval, Recherche & Développement

En juillet 2020, la Commission Européenne a affirmé sa volonté de promouvoir une économie hydrogène. Combiné avec l’introduction du concept d’avions ZEROe d’Airbus, l’hydrogène a plus que jamais le vent en poupe. Au-delà des attentes dans le domaine aéronautique,...

par Alice Magnier | Nov 17, 2020 | Actualités, Recherche & Développement

Le terme d’hybridation, pour un système embarqué, est le plus souvent employé pour décrire un système utilisant en coopération au moins deux types d’énergie de natures différentes (généralement thermique et électrique). L’hybridation est déjà répandue dans plusieurs...