par Ametra | Juin 14, 2021 | Additive Layout Manufacturing, Aeronautique, Impression 3D

Si la fabrication additive fait beaucoup parler d’elle, popularisée notamment par l’expression d’”impression 3D”, elle ne date pourtant pas d’hier. Dans le secteur aéronautique notamment, l’adoption de cette technologie remonte aux années 1980. Depuis une dizaine...

par Ametra | Mai 22, 2017 | Additive Layout Manufacturing, Constructeur, Impression 3D

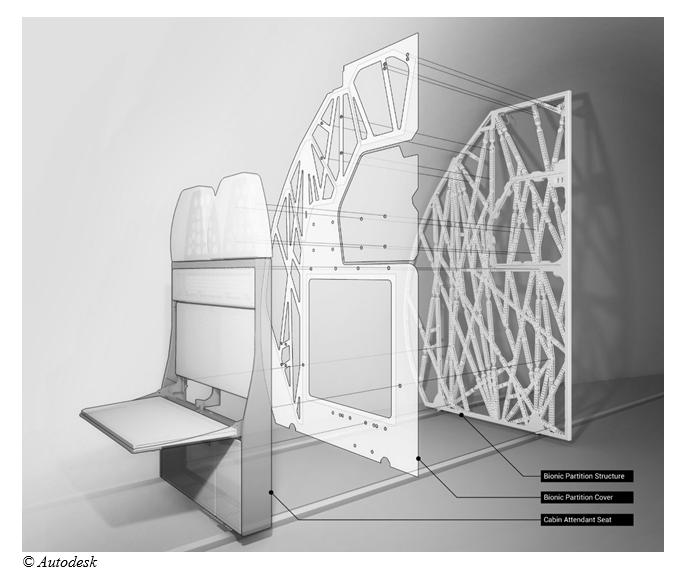

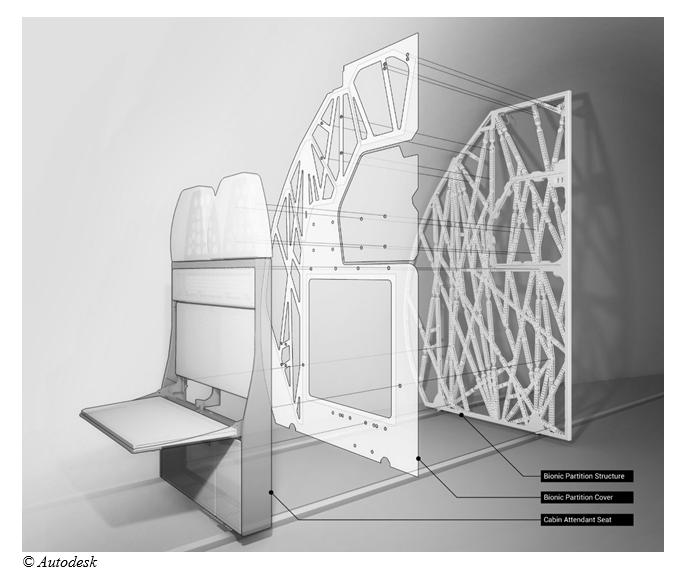

Optimisation topologique et fabrication additive: l’alliance gagnante ? Gain de masse, liberté de conception, rapidité de production… l’optimisation topologique et la fabrication additive font la différence dans de nombreux secteurs, en particulier...

par Ametra | Mai 13, 2017 | Additive Layout Manufacturing, Constructeur, Impression 3D

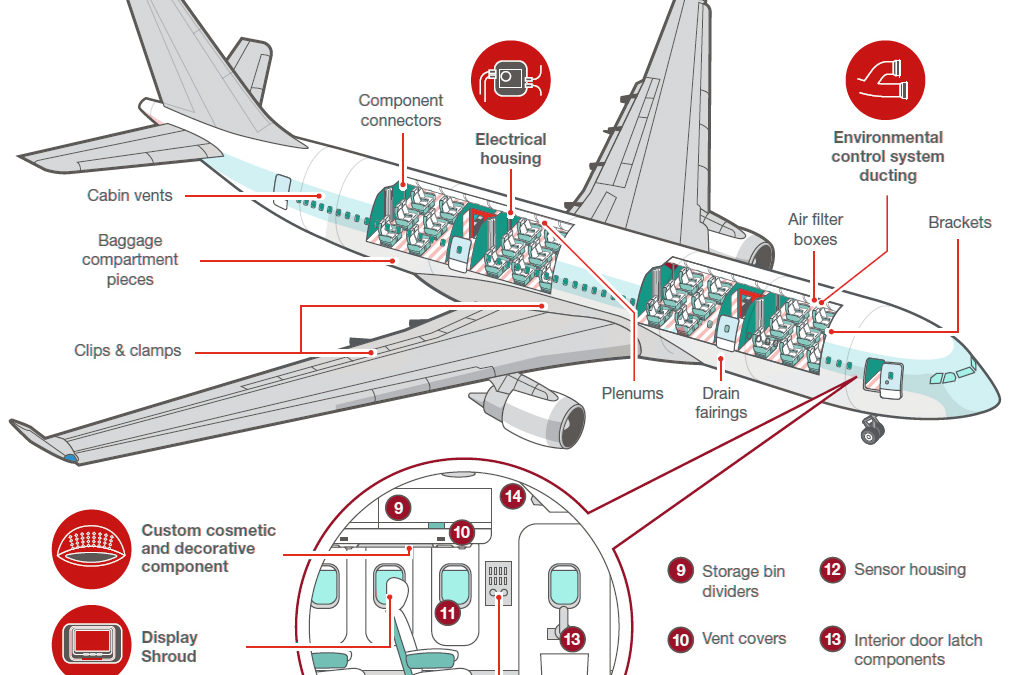

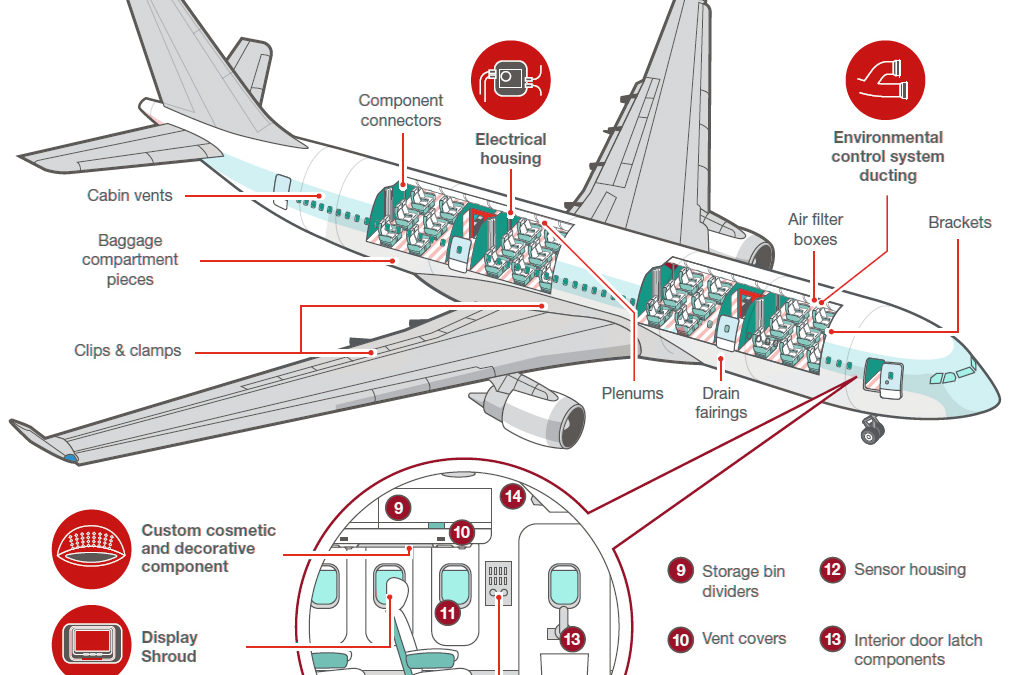

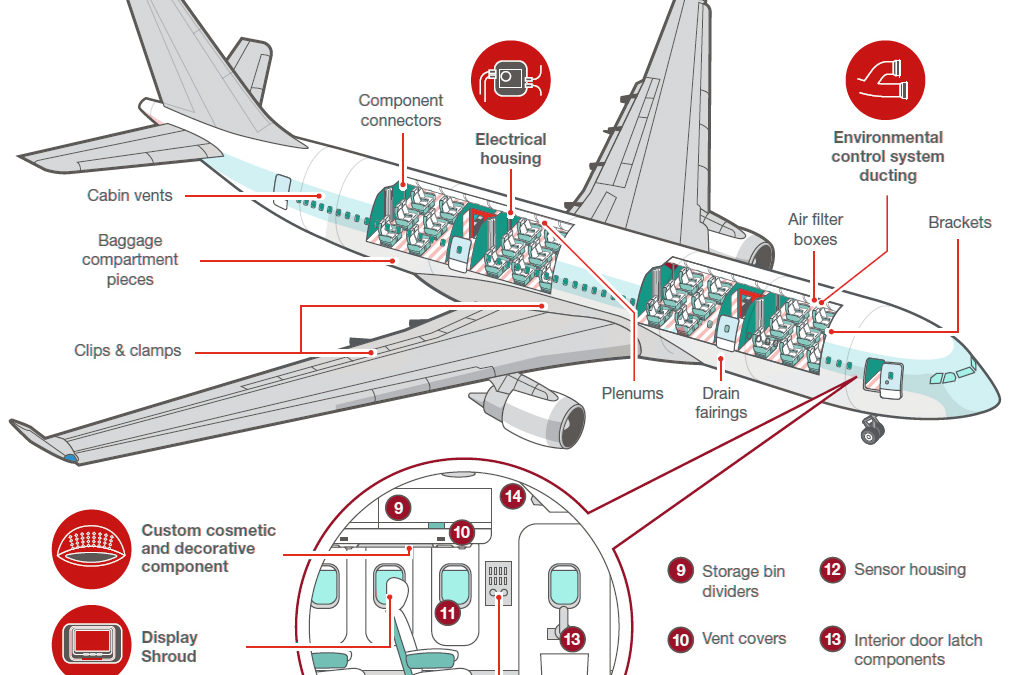

Industrie aéronautique et technologies 3D : quels enjeux et quelles spécificités ? Le contexte aéronautique mondial est caractérisé par une très forte concurrence. L’industrie aéronautique, qu’elle implique les compagnies aériennes ou le secteur militaire,...

par Ametra | Avr 28, 2017 | Additive Layout Manufacturing, Fabrication, Impression 3D

L’impression 3D : à l’aube de la 4e révolution industrielle ? Si les médias se focalisent sur l’impression 3D à destination du grand public, les vrais enjeux se jouent ailleurs. Industriels, ingénieurs et sociétés de la plupart des secteurs...

par Lionel | Oct 24, 2016 | Additive Layout Manufacturing, Conception

VBScript sous Catia : l’automatisation des tâches ingrates en Bureau d’études Qu’est-ce que CATIA ? CATIA (« Conception Assistée Tridimensionnelle Interactive Appliquée »), développé par Dassault Systèmes et commercialisé par IBM, est un logiciel de conception...

par Sylvain | Oct 4, 2016 | Additive Layout Manufacturing

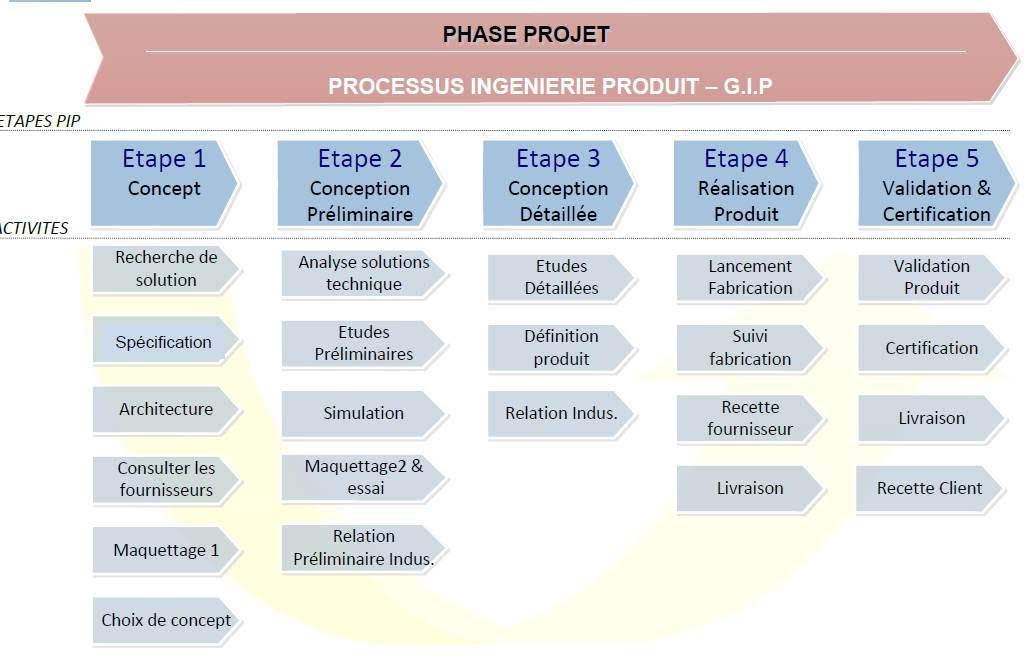

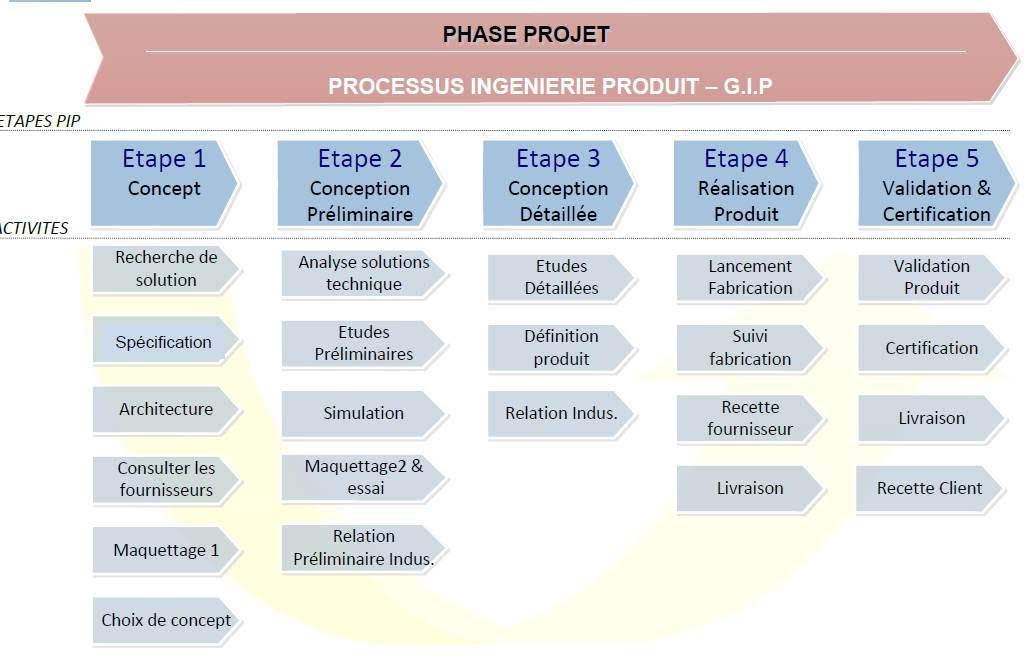

Garantir le bon déroulement des projets d’Ingénierie Produit Le Guide Ingénierie Produit (GIP) Pour garantir la performance des projets, AMETRA a développé un processus formalisé : le P2P. Dans le cadre de ce P2P, le GIP (ou Guide Ingénierie Produit) vient encadrer...