La recherche d’une meilleure optimisation des structures conduit à une adoption de plus en plus large des composites dans de nombreux domaines industriels.

S’ils apportent de nombreux avantages, ces nouveaux matériaux présentent un défi de taille : l’évolution de leur comportement est complexe à modéliser, en particulier pour anticiper et évaluer leurs endommagements.

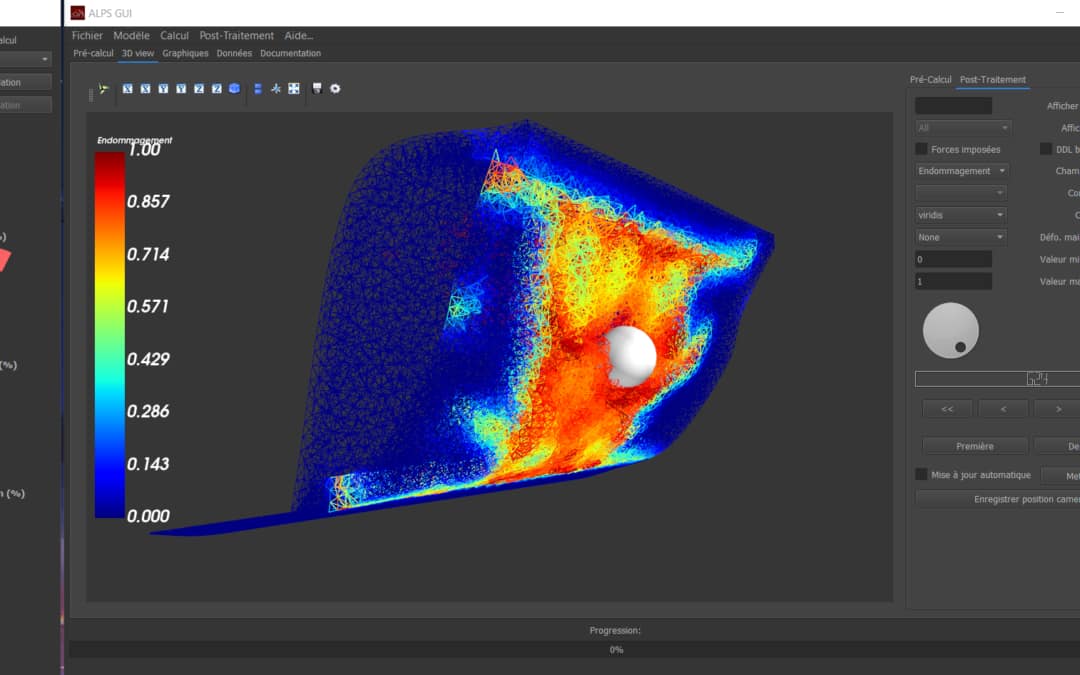

C’est dans ce contexte et celui du projet ORCA (Optimized modeling of the Rupture of Composite Materials Assemblies) qu’AMETRA Research travaille depuis plusieurs années sur le développement et la validation d’un nouvel outil de calcul numérique appelé ALPS : la péridynamique.

Cette méthode innovante, née dans les années 2000 pour gérer les discontinuités dans la structure et en prédire la défaillance, est basée sur une approche dite particulaire. A la différence de la méthode des éléments finis (FEM), la péridynamique fonctionne sans maillage (meshless) pour gagner un maximum de temps sur les opérations de simulation et notamment traiter la propagation des endommagements de matériaux composites. Elle n’est donc pas sujette aux mêmes limites que la FEM et se base sur une approche particulaire.

La cellule AMETRA Research est en train de développer un solveur numérique basé sur cette approche, soutenue par des subventions européennes du Fonds Européen de Développement Régional (FEDER) et la région Ile-de-France.

Le défi pour l’industrie : contrôler et prédire les propagations de fissures

Il est essentiel de prendre en compte l’endommagement des pièces fabriquées en CMO (Composite à Matrice Organique) lorsque l’on vise à les dimensionner. Ces dernières, et leurs assemblages en particulier, tendent à s’endommager de manière moins visible que des pièces classiques, ce qui peut conduire plus souvent à une rupture brutale.

Ce problème est donc critique pour des secteurs comme l’aéronautique, où les structures d’avion intègrent de plus en plus de composites et où de nombreux facteurs (chocs, orages de grêle) peuvent venir fissurer certaines pièces.

Or la méthode classique de calcul des éléments finis ne permet pas, par essence de contrôler, prédire ces propagations de fissures sans intervention d’artifices numériques. Sa formulation mathématique et son expression numérique sont basées sur des équations qui ne sont pas validées si l’on est face à une discontinuité dans les matériaux (fissure, fatigue, fracture…).

Si une pièce en composites subit un choc, elle peut être endommagée ou fissurée et il faut tout recalculer à chaque fois : c’est un processus très long et très cher.

La méthode péridynamique peut considérablement raccourcir ce cycle. Elle est une sorte de combinaison entre la mécanique des milieux continus et la mécanique moléculaire. L’une de ses spécificités est l’horizon et la recherche de voisins, qui la rendent capable de contrôler l’apparition de fissures, mais aussi de prédire la charge de rupture critique et les chemins de fissures.

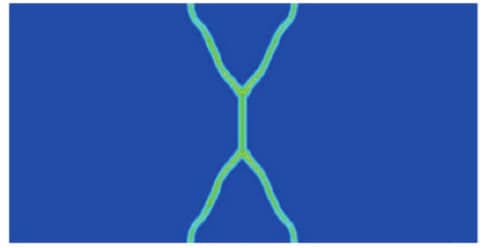

AMETRA réalise donc des simulations sur des plaques tests qui subissent des déchirures et compare les différentes méthodes (péridynamique, FEM ou autres méthodes sans maillage comme la SPH) pour évaluer si des résultats similaires en ressortent. L’équipe de R&D procède alors à une combinaison de différentes simulations.

Propagation de fissures dans une plaque en composite (comportant une pré-fissure en son centre et subissant une traction de 12 MPa)

Les applications industrielles de cette méthode, une fois achevée et validée, seront nombreuses : non seulement elle permettra de donner une vision très claire lorsqu’une structure sera en faillite, ce qui répond à de forts enjeux de sécurité, mais elle permettra aussi d’éviter les coûts élevés en mémoire et en temps de calcul qu’implique la FEM aujourd’hui.

AMETRA Research : l’innovation permanente au service de l’industrie

La cellule R&D du groupe, créée en 2020, intègre plusieurs Docteurs dont un spécialiste en mécanique des matériaux composites, un en électronique de puissance et un en électronique.

Nos travaux vont permettre d’aboutir à la méthode de calcul du futur pour l’industrie, à l’heure où la majorité des BE se basent sur la méthode des éléments finis.

Si la péridynamique intéresse déjà plusieurs pays à travers le monde, Ametra est l’un des rares acteurs français à travailler dessus.

Son apport sera précieux pour une grande variété de secteurs, qu’il s’agisse de l’aéronautique, du naval, de l’automobile, du ferroviaire ou encore des projets spatiaux… pour ne citer qu’eux.

Pour en savoir plus sur nos expertises et innovations, rendez-vous sur le site officiel d’Ametra. N’oubliez pas non plus de nous retrouver sur LinkedIn pour ne rien manquer de nos actualités !

© image principale- Ametra Research – tous droits réservés