Réduire les émissions polluantes et la consommation de carburant, gagner en légèreté et en durabilité sans compromettre les performances… les constructeurs du secteur maritime s’intéressent de plus en plus aux avantages d’une construction à base de matériaux composites (polymères renforcés de fibres de carbone, etc.), à l’heure où l’industrie navale est encore caractérisée par un recours massif à l’acier.

A titre de comparaison, le projet de navire composite RAMSSES, financé par l’UE, vise à atteindre une réduction de “jusqu’à 40 % par rapport à un navire en acier équivalent”.

Cette nouvelle génération de navires plus durables concerne aussi bien la navigation de plaisance que les transports maritimes ou la Défense.

Pour rappel, un matériau composite est un assemblage d’au moins deux composants non miscibles (mais ayant une forte capacité de pénétration) dont les propriétés se complètent. Le nouveau matériau ainsi constitué, hétérogène, possède des propriétés que les composants seuls ne possèdent pas.

Les matériaux composites hautes performances présentent des propriétés mécaniques spécifiques. Ce sont les plus employés en aéronautique et dans le spatial.

La place des matériaux composites dans les constructions navales militaires

Si ces matériaux ont essentiellement été utilisés en raison de leurs propriétés naturelles (légèreté, absence de corrosion, amagnétisme), il semble que l’on n’ait pas tiré la quintessence du concept même de composite.

Contrairement à l’aéronautique et l’aérospatial, les exigences souvent modestes des cahiers des charges n’ont pas toujours tiré ces matériaux vers le haut.

Nous sommes pourtant à une époque charnière dans l’histoire des composites dans le domaine naval militaire.

Les exigences de vitesse et de mobilité des navires contraignent de plus en plus les concepteurs et les chantiers à optimiser les structures, et donc à faire appel à des technologies et des matériaux de plus en plus sophistiqués.

Dès 1997, une étude a montré que le transport maritime de fret, s’il voulait être rentable, devrait être de plus en plus rapide et donc faire appel à des navires à la fois plus longs et plus légers. Les composites à très haute performance trouvent naturellement leur place dans cette évolution.

À n’en pas douter, la construction navale militaire va suivre le même schéma. La barrière des 50 m, qui longtemps est apparue aux architectes navals comme la limite supérieure pour une coque composite, est en train de disparaître. Ainsi la coque des frégates construite pour la marine suédoise dépasse 70 m pour une masse de 124 t.

L’exemple de Naval Group

Certaines coques aujourd’hui métalliques pourraient, demain, être entièrement réalisées en composite afin de réduire au maximum la signature radar.

Ainsi, à Lorient, les architectes planchent sur des concepts de frégates faites avec ce type de matériaux, comme l’Ocean Avenger, trimaran de 160 mètres et 6 000 tonnes doté de deux ponts d’envol pour la mise en œuvre de drones.

© Naval Group

L’expertise Ametra au service de la construction composite

Le groupe Ametra déploie son expertise sur plusieurs chantiers de construction navale à la fois civils et militaires dans la région du grand Ouest. A l’heure actuelle, le bureau d’études mécanique intervient sur des bateaux de plaisance ou de surveillance construits sur une structure composite.

Comme précisé rapidement en début d’article, les matériaux composites présentent des propriétés particulières de haute performance : dans le domaine maritime notamment, ils ont notamment pour avantages d’être plus légers et de ne pas être corrosifs en milieu salin (ce qui n’est pas le cas d’une structure métallique).

A la clé : moins de carburant et d’émissions, de meilleures performances de vitesse, une plus grande réactivité et des structures qui résistent à la corrosion.

Jusqu’à il y a peu, le matériau composite était plutôt utilisé dans les secteurs aéronautique et spatial, en raison de son caractère plus coûteux mais aussi plus difficile à industrialiser qu’un matériau “classique”.

Autre contrainte pour la construction d’un bateau : sa taille. Comme évoqué plus haut, on parle souvent de la “barrière des 50 mètres” : au-delà de cette taille, il est bien plus difficile de fabriquer une coque composite, ce qui explique (entre autres) la prépondérance des coques métalliques sur le marché.

C’est dans ce contexte qu’Ametra travaille aujourd’hui sur ces problématiques sur 2 chantiers réputés :

- le chantier Beneteau : catamarans, navires de plaisance… ;

- le chantier Couach : yachts de luxe motorisés comportant des coques et aménagements composites ou encore petits patrouilleurs de côtes maritimes et bateaux de surveillance des plages;

Une équipe est en place en bureau d’études (BE) mécaniques chez Naval Group afin d’apporter son savoir-faire pour des activités de développement d’équipements et de structures en composites débutées en 2021. Pour rappel, la structure désigne la partie externe du navire, là où les équipements correspondent à tout ce qui est à l’intérieur (consoles de conduite, pupitres de supervision…).

Les bateaux de plaisance ne sont pas les seuls impactés par cette évolution vers les matériaux. Pour les navires militaires, les exigences de vitesse et de mobilité sont cruciales : il faut accélérer, virer et décélérer rapidement, gagner en performance pour les missions de Défense…

Autre point important pour les vaisseaux militaires : la furtivité. La limitation de la signature magnétique est essentielle pour de nombreux navires (antimines notamment).

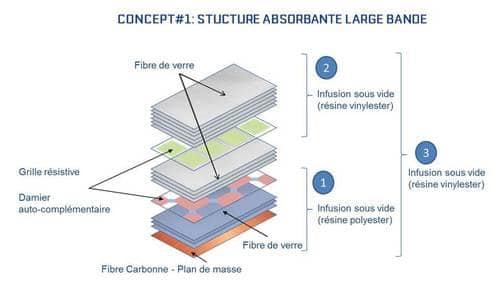

Ci-dessous, le projet SAFASNAV a “pour objectif le développement de matériaux multicouches permettant de réduire la réflectivité électromagnétique de structures de navires réalisés en matériaux composites, à des fins de furtivité ou de compatibilité électromagnétique. Il s’agit d’une part de sélectionner soigneusement les matériaux composites constituant ce multicouches et d’autre part de définir les métasurfaces adaptées à y intégrer, afin d’assurer l’équilibre entre les performances électromagnétiques et mécaniques.”

crédit : ONERA

Le travail des concepteurs évolue avec les exigences nées du recours aux composites : l’industrialisation n’est pas la même, les contraintes de fabrication doivent être différemment intégrées en amont (zones de dépouille, etc.), les essais et contrôles varient… et tout cela doit être prévu au niveau du BE.

Ametra apporte son expertise en calculs et en simulation pour accompagner ces développements. Lorsqu’un industriel prévoit un transfert de technologie et qu’une pièce métallique doit évoluer vers le composite, il faut d’abord vérifier que les exigences fonctionnelles seront respectées et que la pièce va répondre aux mêmes contraintes qu’auparavant.

Les ingénieurs d’Ametra ont aussi recours à la simulation pour valider différents aspects en amont. Les essais sont ensuite réalisés sur des prototypes avant de valider et industrialiser la pièce en composites.

Vous souhaitez en savoir plus sur nos expertises métiers et sectorielles ? Découvrez notre site officiel et rejoignez-nous sur LinkedIn pour ne rien manquer des activités du secteur.

image principale : © https://www.ramsses-project.eu/