Quel est le lien entre les bulles de savon et les structures à Surfaces Minimales Triplement Périodiques, plus couramment appelées structures TPMS ?

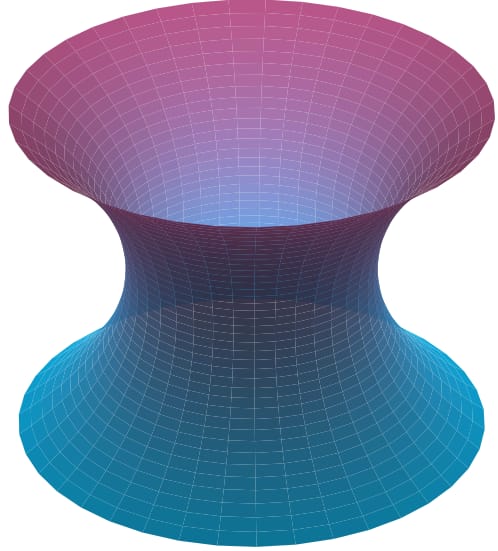

Au 18ème siècle, des physiciens et des mathématiciens, qui étudiaient l’énergie potentielle d’un film de savon, cherchaient à déterminer les équations régissant leurs surfaces (Figure 1-a). Dans ce contexte, la caténoïde fut la première surface minimale identifiée et découverte par Leonhard Euler en 1744 (Figure 1-b) [1].

Figure 1 a)Photo d’un film de savon matérialisant une caténoïde, b) représentation d’une caténoïde réalisée avec Python

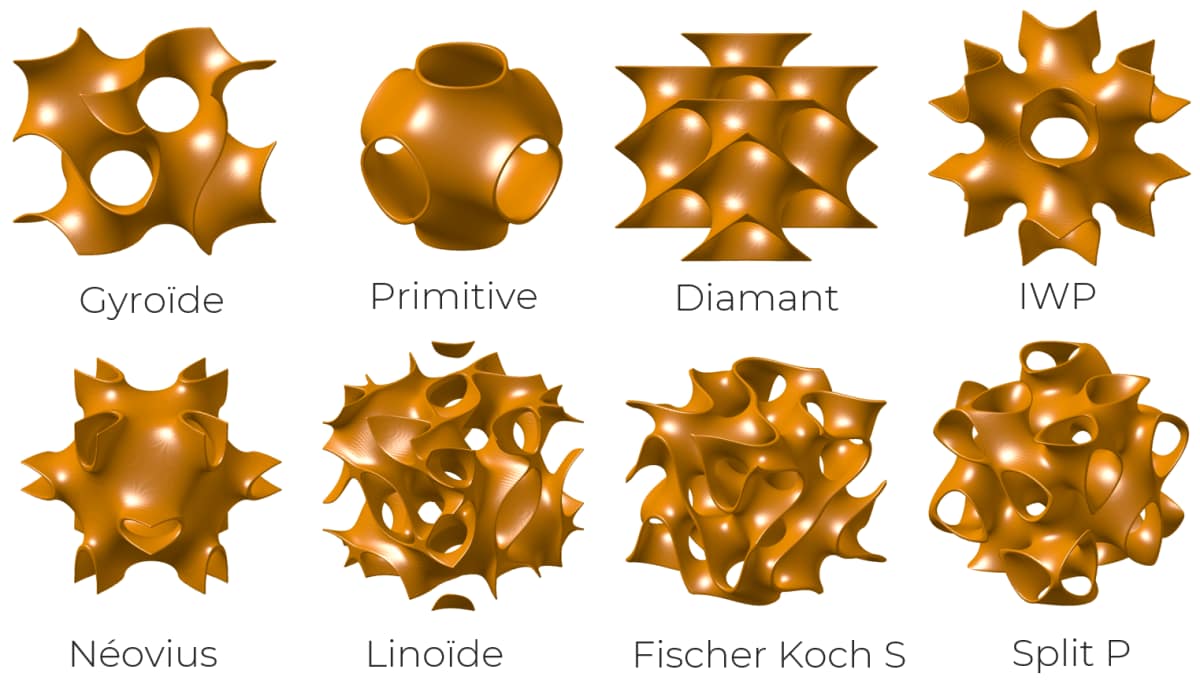

Dans ce cadre, l’étude des films de savon a conduit au développement des équations des surfaces minimales. La recherche de solutions périodiques à ces équations, sous des conditions limites particulières, a permis l’identification des premières Surfaces Minimales Triplement Périodiques (TPMS) au 19ème siècle. Parmi celles-ci figurent la Primitive (P-Schwarz) et la Diamant (D-Schwarz), découvertes par Hermann Schwarz [2], la surface Neovius par Edvard Neovius [3], ainsi que, plus tard la Gyroïde et l’IWP identifiées par Alan Schoen [4].

Comme leur nom l’indique, elles sont triplement périodiques : elles peuvent être dupliquées dans les trois directions de l’espace, créant ainsi un réseau régulier qui rappelle la structure d’une mousse. D’autres structures ont été découvertes par la suite, mais les plus étudiées sont celles citées précédemment (Figure 2).

Figure 2 Cellules de structures TPMS générées via Inspire de la suite Altair

Outre le modèle physique, quel est l’intérêt d’étudier ces structures TPMS ?

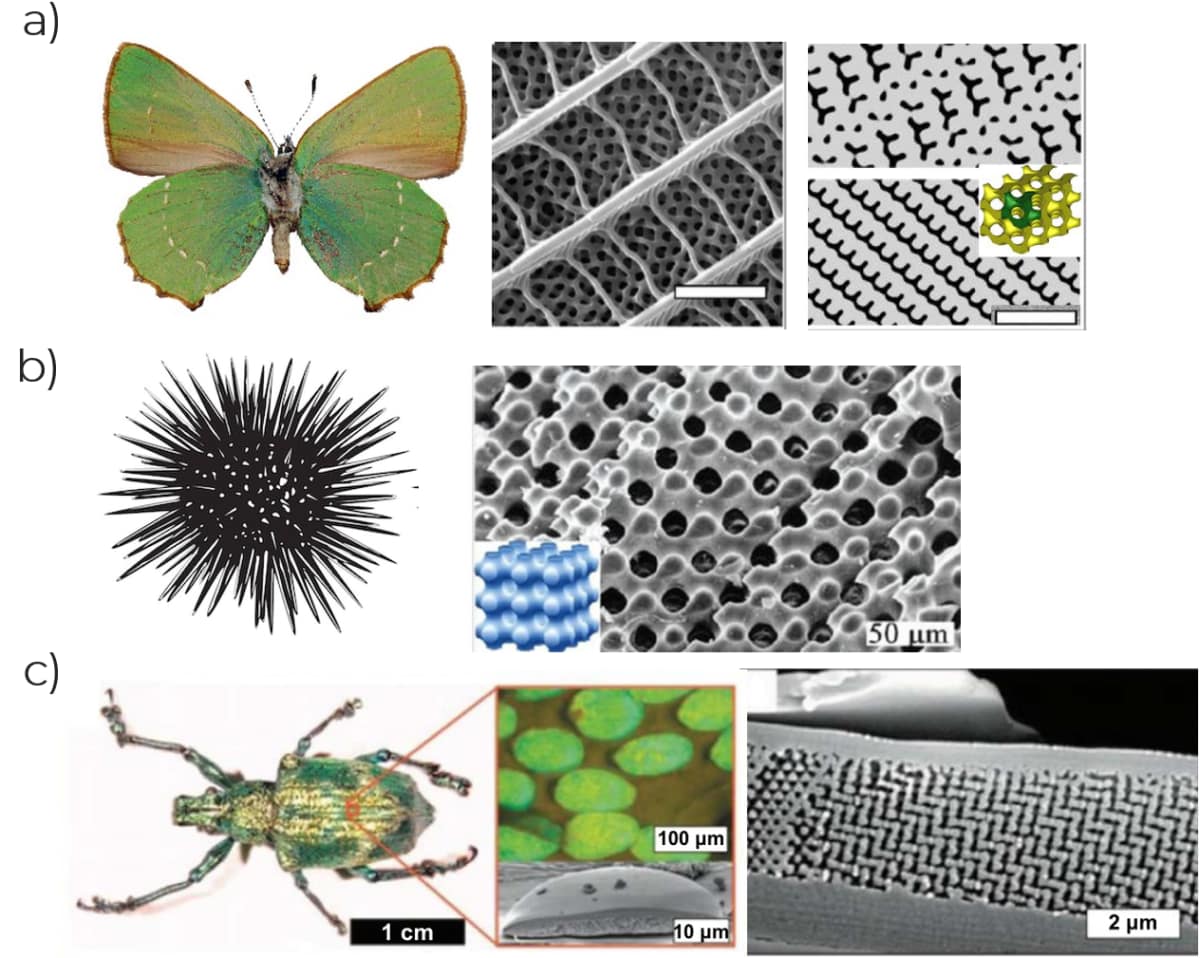

On retrouve également des architectures tridimensionnelles complexes dérivées des TPMS dans le règne animal. Ces structures, observées dans divers systèmes biologiques, permettent de combiner légèreté, rigidité et efficacité mécanique ou fonctionnelle.

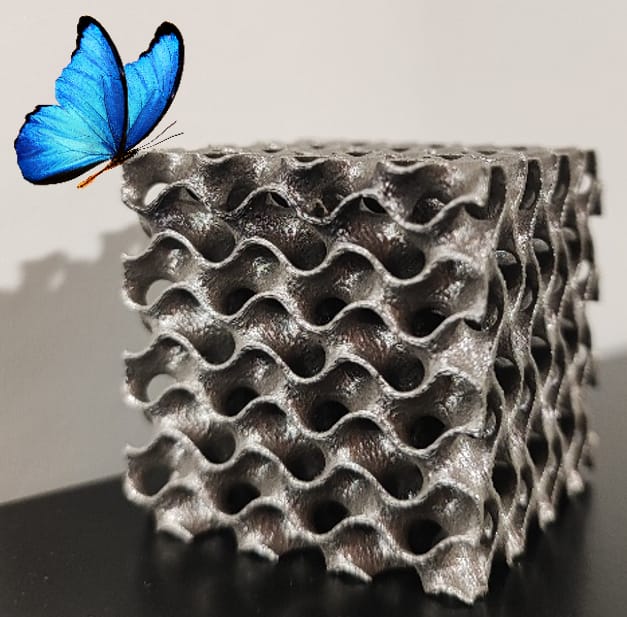

Des architectures de type TPMS ont notamment été identifiées dans :

L’exosquelette du charançon : structure diamant (Figure 3-c), optimisant la rigidité et la résistance aux sollicitations mécaniques [5].

Les ailes de papillons : structure gyroïde (Figure 3-a), contribuant à la fois à la légèreté et aux propriétés optiques [5],

Le squelette de l’oursin : structure primitive (Figure 3-b), offrant résistance mécanique élevée pour une faible masse [6],

Figure 3 a) ailes de papillon ; b) Structure osseuse de l’oursin ; c) carapace de Charançon

Les structures TPMS ne sont pas des matériaux en elle-même, mais des architectures. Lorsqu’elles sont associées à un matériau donné (métal, polymère, composite…), elles deviennent la base de métamatériaux (du grec meta : au-delà) : des matériaux artificiels dont les propriétés proviennent avant tout de leur structure.

Grâce à ces architectures, il est possible de concevoir des matériaux aux performances sur mesure :

- Structures mécaniques légères et résistantes,

- Matériaux à conduction thermique contrôlée,

- Surfaces aux propriétés optiques spécifiques,

- Ou encore matériaux multifonctionnels.

Un exemple bien connu de métamatériau architectural est la structure nid d’abeille, largement utilisée dans l’aéronautique et l’automobile : sa rigidité exceptionnelle ne vient pas du matériau, mais de sa géométrie.

Pourquoi la cellule R&D d’AMETRA Engineering s’intéresse-t ’elle aux structures TPMS ?

Les structures TPMS présentent des performances particulièrement intéressantes, notamment en mécanique et en gestion thermique.

Plusieurs études ont montré que ces architectures sont capables d’absorber efficacement des sollicitations mécaniques dynamiques, telles que des chocs ou des impacts, souvent mieux que des structures conventionnelles utilisées en ingénierie [7].

Leur géométrie continue et interconnectée favorise également une dissipation thermique plus homogène, ce qui en fait des candidates pertinentes pour des applications soumises à des flux de chaleur importants [8].

Toutefois, les performances finales d’une structure TPMS ne dépendent pas uniquement de la géométrie choisie. D’autres paramètres jouent un rôle clef, tels que la taille des cellules, la densité relative, les effets d’échelle, ainsi que le procédé de fabrication qui influence directement la précision géométrique et les propriétés du matériau final.

Parlons du procédé de fabrication : comment obtient-on des structures TPMS ?

Les structures TPMS présentent des géométries internes continues, fortement interconnectées et sans surface de séparation simple. Ces caractéristiques rendent leur fabrication extrêmement difficile, voire impossible, par les procédés conventionnels tels que la fonderie, la forge ou l’usinage, qui reposent sur des outils, des moules ou des trajectoires d’usinage accessibles.

La fabrication additive, qui construit la pièce couche par couche à partir d’un modèle numérique, permet au contraire de fabriquer ces architectures complexes sans contraintes d’outillage. Elle ouvre ainsi la voie à la réalisation concrète de structures TPMS, jusque-là limitées aux études théoriques ou numériques.

Bien que la fabrication additive permette la réalisation de structures TPMS, elle entraîne toutefois une grande variabilité dans les propriétés finales du matériau.

Une revue de plusieurs articles de la littérature révèle que, pour un matériau identique comme l’acier 316L, des paramètres tels que le module d’Young peuvent présenter des fluctuations, ce dernier variant par exemple entre 145 et 210 GPa [9], [10], [11], [12], [13], [14].

Cette dispersion s’attribue principalement à l’impact du procédé de fabrication additive et de ses divers paramètres (technologie employée, conditions d’impression, post-traitement, etc). Par conséquent, la norme AISI 316L ne peut être considérée comme représentative des propriétés mécaniques des structures TPMS obtenues par fabrication additive.

Dans ce contexte, comment s’assurer que les résultats issus de la simulation par éléments finis correspondent à la réalité ?

Les propriétés mécaniques d’une structure TPMS d’acier 316L pouvant varier significativement d’un procédé de fabrication additive à l’autre, il est important de réaliser des tests expérimentaux de sollicitation mécanique (compression) puis d’appliquer une méthode inverse pour déterminer les paramètres matériaux propres à un type de procédé, un type de structure et un type de matériau. Les résultats des simulations ne seront garantis que dans ce cas de figure et pas pour un autre procédé.

C’est dans ce contexte que la cellule R&D d’AMETRA Engineering a établi un partenariat avec le Laboratoire de Mécanique Multi-physique Multi-échelle (LaMcube, CNRS UMR9013) basée au sein de l’école Centrale Lille. Le laboratoire assure la fabrication additive des structures TPMS ainsi que la réalisation des essais expérimentaux de compression, indispensables à la validation des modèles numériques [15].

Comment prédire la performance mécanique d’une structure TPMS grâce à des simulations de compression ?

Pour mener à bien des simulations par éléments finis, il ne suffit pas de connaitre les paramètres du matériau et le procédé de fabrication, il faut d’abord générer la géométrie et la mailler. Cette procédure consiste à discrétiser la structure en petits éléments finis, sur lesquels les équations mécaniques sont résolues. Du fait de leur géométrie triplement périodique et de leur surface continue, les structures TPMS peuvent être maillées de manière homogène. Cependant, la complexité de leur géométrie conduit souvent à l’utilisation d’éléments excessivement fins ou irréguliers, susceptibles d’augmenter le temps de calcul et d’engendrer des erreurs numériques. Une étude de sensibilité au maillage préalable est donc essentielle pour ce type de structures.

Quelles seraient les applications des structures TPMS ?

Sur le plan mécanique, les structure TPMS sont des structures légères capables d’amortir les chocs de manière plus efficace que les structures conventionnelles actuellement employées dans l’industrie. Elles pourraient ainsi trouver des applications dans le domaine de l’absorption d’énergie pour des véhicules civils ou militaires.

Ces structures pourraient également trouver des applications dans le domaine des équipements de protection individuelle, tels que les casques de vélo ou de moto. Par ailleurs, elles présentent un fort potentiel pour la protection des batteries des véhicules électriques, généralement positionnées en bas de caisse. Au-delà de leur fonction d’absorption de choc, les structures TPMS pourraient contribuer à la dissipation thermique des batteries, limitant ainsi les risques de surchauffe.

Nous détaillerons l’étude thermique des structure TPMS dans un prochain article.

[1] L. Euler, Methodus inveniendi lineas curvas : maximi minimive proprietate gaudentes sive solutio problematis isoperimetrici latissimo sensu accepti, Bernae: Auctoritate et Impensis Societatis scientiarum naturalium Helveticae. 1952. [En ligne]. Disponible sur: https://archive.org/details/methodusinvenie00eule/page/n3/mode/2up

[2] H. A. Schwarz, Gesammelte Mathematische Abhandlungen. pringer-Verlag Berlin Heidelberg, 1890. [En ligne]. Disponible sur: https://gallica.bnf.fr/ark:/12148/bpt6k99467c.image

[3] E. R. Neovius, Bestimmung zweier speciellen periodischen Minimalflächen, auf welchen unendlich viele gerade Linien und unendlich viele ebene geodätische Linien liegen, Helsingfors: Frenckell. 1883. [En ligne]. Disponible sur: http://resolver.sub.uni-goettingen.de/purl?PPN591417707

[4] A. H. Schoen, « Infinite Periodic Minimal Surfaces Without Self-intersections », U. S. Natl. Aeronaut. Space Adm., vol. Technical Report NASA-TN-D-554, 1970, [En ligne]. Disponible sur: https : / / ntrs . nasa . gov / archive/nasa/casi.ntrs.nasa.gov/19700020472.pdf

[5] L. Han et S. Che, « An Overview of Materials with Triply Periodic Minimal Surfaces and Related Geometry: From Biological Structures to Self‐Assembled Systems », Adv. Mater., vol. 30, no 17, p. 1705708, avr. 2018, doi: 10.1002/adma.201705708.

[6] T. Yang, Z. Wu, H. Chen, Y. Zhu, et L. Li, « Quantitative 3D structural analysis of the cellular microstructure of sea urchin spines (I): Methodology », Acta Biomater., vol. 107, p. 204‑217, avr. 2020, doi: 10.1016/j.actbio.2020.02.034.

[7] G. Feng, S. Li, L. Xiao, et W. Song, « Mechanical properties and deformation behavior of functionally graded TPMS structures under static and dynamic loading », Int. J. Impact Eng., vol. 176, p. 104554, avr. 2023, doi: 10.1016/j.ijimpeng.2023.104554.

[8] M. G. Gado, S. Ookawara, et H. Hassan, « Utilization of triply periodic minimal surfaces for performance enhancement of adsorption cooling systems: Computational fluid dynamics analysis », Energy Convers. Manag., vol. 277, p. 116657, févr. 2023, doi: 10.1016/j.enconman.2023.116657.

[9] S. AlMahri et al., « Evaluation of the dynamic response of triply periodic minimal surfaces subjected to high strain-rate compression », Addit. Manuf., vol. 46, p. 102220, oct. 2021, doi: 10.1016/j.addma.2021.102220.

[10] N. Novak et al., « Impact loading of additively manufactured metallic stochastic sheet-based cellular material », Int. J. Impact Eng., vol. 174, p. 104527, avr. 2023, doi: 10.1016/j.ijimpeng.2023.104527.

[11] C. Zhang et al., « Vibration characteristics of additive manufactured IWP-type TPMS lattice structures », Compos. Struct., vol. 327, p. 117642, janv. 2024, doi: 10.1016/j.compstruct.2023.117642.

[12] N. Qiu, Y. Wan, Y. Shen, et J. Fang, « Experimental and numerical studies on mechanical properties of TPMS structures », Int. J. Mech. Sci., vol. 261, p. 108657, janv. 2024, doi: 10.1016/j.ijmecsci.2023.108657.

[13] Y. Lyu, T. Gong, T. He, H. Wang, M. Zhuravkov, et Y. Xia, « Study on the Energy Absorption Performance of Triply Periodic Minimal Surface (TPMS) Structures at Different Load-Bearing Angles », Biomimetics, vol. 9, no 7, p. 392, juin 2024, doi: 10.3390/biomimetics9070392.

[14] A. M. Abou-Ali et al., « Impact Damage Behavior of Additively Manufactured Stainless Steel Triply Periodic Minimal Surface-Lattice Composite Sandwich Panels », ES Mater. Manuf., 2025, doi: 10.30919/mm1461.

[15] A. El Hanafi, P. Lubin, et C. Mauc, « A preliminary study on TPMS metamaterials structures », 2025.

Pour en savoir plus, visitez dès maintenant le site d‘Ametra Engineering. Nous sommes aussi sur LinkedIn !